फोर्कलिफ्टों का रखरखाव. फोर्कलिफ्टों के रखरखाव और मरम्मत की अवधारणा

निवारक रखरखाव प्रणाली - रखरखाव संचालन

नियोजित निवारक रखरखाव और मरम्मत की प्रणाली योजना के अनुसार किए गए संगठनात्मक और तकनीकी उपायों का एक जटिल है। गतिविधियाँ निर्माताओं की सिफारिशों के अनुसार विकसित और संचालित की जाती हैं और इसमें निवारक निरीक्षण भी शामिल हैंरखरखाव, मरम्मत.

मशीनों का उपयोग करने की प्रक्रिया में, निम्नलिखित कार्य किए जाते हैं: मासिक रखरखाव (एमएस), कार्य शिफ्ट से पहले, दौरान और बाद में किया जाता है; अनुसूचित रखरखाव (एमआरओ), जो निर्माताओं द्वारा स्थापित निश्चित अवधि में योजना के अनुसार किया जाता है; मौसमी रखरखाव (एसओ), अगले सीज़न में संचालन की तैयारी के लिए वर्ष में दो बार किया जाता है।

नियोजित मरम्मत को दो प्रकारों में विभाजित किया गया है: वर्तमान (टी) और पूंजी (के)। वर्तमान मरम्मत से अगली निर्धारित मरम्मत तक मशीन की संचालन क्षमता सुनिश्चित होनी चाहिए; प्रमुख मरम्मत से मशीन की पूर्ण सेवा जीवन के बराबर या उसके करीब समय के लिए सेवा क्षमता सुनिश्चित होनी चाहिए। किसी विशेष प्रकार के रखरखाव या मरम्मत करने की आवृत्ति को मशीन के प्रति घंटे के संचालन समय से मापा जाता है। ऑपरेटिंग समय पत्रिका पर स्थापित काउंटरों की रीडिंग या शिफ्ट टाइम रिकॉर्डिंग डेटा द्वारा निर्धारित किया जाता है। शिफ्ट समय रिकॉर्ड करने के लिए, एक ऑपरेटिंग घंटे लॉग रखा जाता है। निर्माण मशीनों के रखरखाव और मरम्मत के आयोजन के लिए सिफारिशों में फोर्कलिफ्ट के रखरखाव और मरम्मत की आवृत्ति, जटिलता और अवधि दी गई है।

मालिक संगठन अपनी बैलेंस शीट पर लोडर के लिए रखरखाव और मरम्मत कार्यक्रम विकसित करता है। रखरखाव और मरम्मत कार्य मशीन निर्माता के ऑपरेटिंग निर्देशों में निहित निर्देशों के अनुसार किया जाता है।

रखरखाव संचालनइसी क्रम में किया गया। शिफ्ट रखरखाव (एमएस) (ड्राइवर द्वारा निष्पादित) में मशीन को काम, रखरखाव और पार्किंग स्थल (गेराज) में वापस लाने के लिए तैयार करने के संचालन शामिल हैं।

काम की तैयारी की प्रक्रिया में, ड्राइवर लोडर का निरीक्षण करता है, उपकरणों की पूर्णता और स्थिति की जाँच करता है। इंजन शुरू करने से पहले, इंजन क्रैंककेस में तेल के स्तर और गुणवत्ता, टैंक में ईंधन की उपस्थिति, रेडिएटर में शीतलक, हाइड्रोलिक टैंक में काम करने वाले तरल पदार्थ को नियंत्रित करता है; पहियों के बन्धन, टायरों की स्थिति और उनके दबाव, पंखे और जनरेटर ड्राइव बेल्ट के तनाव की भी जाँच करता है। यदि आवश्यक हो, तो लीक और ईंधन प्रणाली को खत्म करने के लिए काम किया जाता है।

इंजन को शुरू करने और गर्म करने के बाद, उपकरण की सेवाक्षमता, काम करने वाले उपकरणों के संचालन, चेसिस और हाइड्रोलिक ड्राइव, ब्रेक और स्टीयरिंग की सेवाक्षमता की जांच करें।

पार्किंग स्थल पर लौटने पर, लोडर को साफ किया जाता है और निरीक्षण किया जाता है, दोषों को समाप्त किया जाता है और भागों और तंत्रों को चिकनाई दी जाती है।

पहला रखरखाव (टीओ-1) एक विशेष टीम द्वारा एक विशेष क्षेत्र में ड्राइवर की भागीदारी के साथ किया जाता है और इसमें ईओ संचालन के अलावा, इंजन, काम करने वाले उपकरण और चेसिस के लिए कई अतिरिक्त जांच और समायोजन शामिल होते हैं। . TO-1 प्रक्रिया के दौरान, लोडर के सभी फास्टनिंग कनेक्शन की जाँच की जाती है और स्टीयरिंग, ब्रेक और क्लच नियंत्रण को समायोजित किया जाता है। सभी पाइपलाइन कनेक्शनों का निरीक्षण करें और नली की स्थिति का आकलन करें। ईंधन फिल्टर से तलछट निकालें। जांचें कि सिलेंडर हेड पर स्टड नट कैसे कड़े हैं, क्या कार्बोरेटर नियंत्रण ड्राइव अच्छी तरह से काम करता है, और पावर स्टीयरिंग को समायोजित करें।

दूसरे रखरखाव (टीओ-2) में कार्य का संपूर्ण दायरा ईओ और टीओ-1 और इसके अतिरिक्त निम्नलिखित कार्य शामिल हैं: स्पार्क प्लग की जांच करना, सफाई करना; इलेक्ट्रोड के बीच अंतराल का विनियमन; कार्बोरेटर की सफाई और समायोजन; ब्रेकर संपर्कों की जाँच और सफाई; वाल्व और पुशर के बीच अंतराल की जाँच करना और समायोजित करना; ईंधन नाबदान को नष्ट करना;

जाल और फिल्टर तत्व, पहिया बीयरिंग धोना; स्नेहक का प्रतिस्थापन; असर समायोजन; ब्रेक तंत्र की सफाई और उनकी तकनीकी स्थिति की जाँच करना; स्टीयरिंग में क्लीयरेंस का समायोजन; हाइड्रोलिक प्रणाली में वाल्व स्थापित करना;

लिफ्ट श्रृंखलाओं के तनाव को समायोजित करना; जनरेटर ब्रश और कम्यूटेटर की स्थिति की जाँच करना; बैटरी टर्मिनलों की सफाई; फ्रेम में तंत्र को सुरक्षित करने वाले बोल्ट और नट को कसना।

मौसमी रखरखाव (एमएस) साल में दो बार किया जाता है - वसंत और शरद ऋतु में और इसमें टीओ-2 और अतिरिक्त द्वारा प्रदान किए गए कार्य शामिल हैं: शीतलन प्रणाली को फ्लश करना और इसे मौसमी तरल से भरना; ईंधन टैंक और ईंधन लाइनों को फ्लश करना; स्नेहक और कार्यशील द्रव का मौसमी परिवर्तन, इलेक्ट्रोलाइट के घनत्व की जाँच करना और इसे सामान्य पर लाना; हैंड ब्रेक तत्वों की सफाई और चिकनाई करना।

प्रत्येक विशिष्ट मशीन मॉडल के संचालन और रखरखाव का दायरा उपकरण द्वारा निर्धारित किया जाता है।

कोवर्ग:

लोडर

-

फोर्कलिफ्टों के अनुसूचित निवारक रखरखाव और मरम्मत की प्रणाली

विश्वसनीयता और स्थायित्व सुनिश्चित करना न केवल लोडर के डिजाइन और निर्माण की गुणवत्ता में सुधार पर निर्भर करता है, बल्कि उनके संचालन के तर्कसंगत संगठन पर भी निर्भर करता है। उचित रखरखाव के बिना, फोर्कलिफ्ट की सेवा का जीवन लगभग आधा कम हो जाता है और संचालन की लागत 40% बढ़ जाती है। उद्देश्य और कार्यान्वयन की बारीकियों के अनुसार फोर्कलिफ्टों के रखरखाव (एमओटी) को निम्नलिखित प्रकारों में विभाजित किया जा सकता है।

उत्पादन की परिस्थितियों में रगड़ने वाले हिस्सों में ब्रेक लगाने के लिए रन-इन किया जाता है, जिस पर उनका सामान्य संचालन संभव हो जाता है। सभी नए और मरम्मत किए गए लोडर जिनका कारखाने (कार्यशालाओं में) में परीक्षण नहीं किया गया है, उत्पादन स्थितियों के तहत चलने के अधीन हैं। रनिंग-इन प्रक्रिया ऑपरेटिंग निर्देशों में इंगित की गई है।

मासिक रखरखाव (एमएस) में लोडर का निरीक्षण करना, उन्हें साफ करना, उन्हें ईंधन, स्नेहक, इलेक्ट्रोलाइट और शीतलक से भरना शामिल है। काम शुरू करने से पहले, शिफ्ट के बीच और काम के बाद लंबे समय तक रुकने के दौरान दैनिक रखरखाव किया जाता है।

नियोजित निवारक प्रणाली में आवधिक रखरखाव मुख्य कड़ी है। इसका उद्देश्य निरीक्षण, स्नेहन, बन्धन, समायोजन और अन्य कार्यों के समय पर प्रदर्शन द्वारा भागों की पहनने की दर को कम करना, विफलताओं और खराबी की पहचान करना और उन्हें रोकना है। आवधिक रखरखाव के नियमों का अनुपालन मरम्मत के बीच फोर्कलिफ्ट की सेवा जीवन को बढ़ाता है, ईंधन और स्नेहक की खपत को कम करता है, और खराबी के कारणों का समय पर पता लगाने और उन्हें समाप्त करने की अनुमति देता है। आवधिक प्रकार का रखरखाव बिना किसी असफलता के और नियमों द्वारा सख्ती से स्थापित समय सीमा के भीतर किया जाना चाहिए।

लोडर को ठंड और गर्म मौसम में संचालन के लिए तैयार करने के लिए वर्ष में 2 बार मौसमी रखरखाव (एसएम) किया जाता है। इसे TO-2 या किसी अन्य प्रकार की मरम्मत के साथ संयोजित करने की सलाह दी जाती है। सीओ के दौरान, टीओ-2 द्वारा प्रदान किए गए सभी कार्य किए जाते हैं, और इसके अतिरिक्त निम्नलिखित भी।

फोर्कलिफ्ट पर, इंजन कूलिंग सिस्टम को स्केल और तलछट को हटाने के लिए फ्लश किया जाता है, और गिरावट में, यदि संभव हो तो, सिस्टम को एंटीफ्ीज़र तरल (एंटीफ्ीज़) से भर दिया जाता है। ईंधन टैंक और ईंधन लाइनों को फ्लश करें। ऑटो- और इलेक्ट्रिक फोर्कलिफ्ट पर, स्नेहन चार्ट के अनुसार मौसमी स्नेहन किया जाता है और हाइड्रोलिक सिस्टम में काम करने वाले तरल पदार्थ को बदल दिया जाता है। बैटरी इलेक्ट्रोलाइट के घनत्व की जाँच करें और यदि आवश्यक हो, तो बैटरी की देखभाल के निर्देशों के अनुसार इसे वर्ष की एक निश्चित अवधि के लिए मानक में समायोजित करें। हैंडब्रेक, रिलीज और समायोजन तंत्र के कुछ हिस्सों को गंदगी से साफ करें; ब्रेक पैड के सिरों की असर वाली सतहों को ग्रीस की एक पतली परत से चिकनाई दी जाती है। वर्ष में एक बार वसंत ऋतु में, तेल रेडिएटर नली की जांच की जाती है और नली और रेडिएटर में संभावित रुकावटों को खत्म करने के लिए पूरे सिस्टम को उनके माध्यम से उड़ाया जाता है।

भंडारण के दौरान फोर्कलिफ्ट के रखरखाव में संरक्षण, संरक्षण की स्थिति में रखरखाव और संरक्षण से हटाना शामिल है। संरक्षण में भागों को नमी, धूल, तापमान से बचाने, सीमा के भीतर उनसे तनाव को दूर करने का काम शामिल है जो फोर्कलिफ्ट और उनके घटकों के प्रदर्शन गुणों के संरक्षण को सुनिश्चित करता है, और गैर-प्रदर्शन के दौरान प्रदर्शन के नुकसान को कम करने और फोर्कलिफ्ट की गुणवत्ता को बनाए रखने में भी मदद करता है। कार्य अवधि.

वर्तमान मरम्मत (टीपी) अपेक्षाकृत सरल मोबाइल उपकरण या कार्यशालाओं (गैरेज) का उपयोग करके उनके संचालन के स्थान के तत्काल आसपास के क्षेत्र में फोर्कलिफ्ट की विफलताओं और खराबी को समाप्त (रोकती) करती है। नियमित मरम्मत की आवश्यकता सबसे अधिक बार शिफ्ट रखरखाव और संचालन के दौरान पहचानी जाती है। विफलताओं की प्रकृति के आधार पर, निरीक्षण और निदान, डिससेम्बली और असेंबली, प्लंबिंग, इलेक्ट्रिकल, वेल्डिंग, मैकेनिकल, टायर मरम्मत, पेंटिंग और अन्य कार्य विभिन्न संयोजनों में किए जाते हैं।

आमतौर पर, नियमित मरम्मत में दोषपूर्ण हिस्सों, असेंबलियों, तंत्रों और असेंबलियों को सेवा योग्य भागों से बदलने के साथ लोडर को आंशिक रूप से अलग करना शामिल होता है। असेंबली प्रक्रिया के दौरान, संबंधित घटकों, तंत्रों और असेंबलियों को समायोजित किया जाता है। इकट्ठे लोडर को रनिंग-इन और अतिरिक्त समायोजन के अधीन किया जाता है। इकाइयों की नियमित मरम्मत के दौरान, अलग-अलग खराब या क्षतिग्रस्त हिस्सों को बदल दिया जाता है या बहाल कर दिया जाता है। केवल बुनियादी घटकों और भागों (धातु संरचनाएं, बॉडी, फ्रेम, बेस, क्रैंककेस, आदि) को प्रतिस्थापित या पुनर्स्थापित नहीं किया जाता है। अन्य सभी छोटे हिस्से मूल भागों से जुड़े हुए हैं।

एक प्रमुख ओवरहाल का उद्देश्य पूर्ण या आंशिक बहाली है। लोडर या उसके हिस्सों के मूल गुण जो विफल हो गए हैं। एक बड़े ओवरहाल के दौरान, लोडर इकाइयों को पूरी तरह से अलग कर दिया जाता है, सभी हिस्सों का निरीक्षण किया जाता है और उपयोग करने योग्य, मरम्मत की आवश्यकता वाले या अनुपयोगी में क्रमबद्ध (दोषपूर्ण) किया जाता है। ओवरहाल किए गए लोडर और इकाइयों को मरम्मत किए गए, नए और निरीक्षण और छंटाई के दौरान उपयुक्त पहचाने गए भागों से इकट्ठा किया जाता है। एक प्रमुख ओवरहाल के दौरान, उसी प्रकार के कार्य किए जाते हैं जैसे वर्तमान के दौरान किए जाते हैं, और, इसके अलावा, भागों के आकार, आकार, सतहों की गुणवत्ता को बहाल करने के साथ-साथ भागों के निर्माण, संचालन पर भी अक्सर काम किया जाता है। -मरम्मत की गई इकाइयों और असेंबलियों का परीक्षण और परीक्षण। ओवरहालिंग लोडर की तकनीकी प्रक्रिया में विभिन्न उपकरण, इंस्टॉलेशन, स्टैंड, फिक्स्चर, टूल्स के साथ-साथ योग्य इंजीनियरों और श्रमिकों का श्रम शामिल है। इसे ध्यान में रखते हुए, प्रमुख मरम्मत विशेष मरम्मत उद्यमों में की जाती है। साथ ही, मरम्मत के लिए प्रस्तुत और मरम्मत के लिए स्वीकृत लोडर और इकाइयों को अनुमोदित तकनीकी शर्तों का पालन करना होगा।

लोडर का ओवरहाल दो तरीकों का उपयोग करके किया जाता है: व्यक्तिगत, जिसमें मरम्मत के बाद मुख्य भाग, घटक और असेंबली एक ही लोडर पर स्थापित की जाती हैं; यूनिट-आधारित, जिसमें संपूर्ण इकाइयों को नई इकाइयों या कार्यशील पूंजी से पूर्व-मरम्मत की गई इकाइयों के साथ बदलकर गाड़ियों की बहाली की जाती है। लिफ्ट ट्रकों की मरम्मत की कुल विधि सबसे प्रगतिशील है, यह आपको मशीन के डाउनटाइम, श्रम तीव्रता और मरम्मत की लागत को कम करने, मरम्मत कार्य की गुणवत्ता में सुधार करने और भागों, असेंबली और असेंबली को बहाल करने के लिए संचालन को मशीनीकृत करने की अनुमति देती है।

मरम्मत चक्र की संरचना का गठन (आवधिक मरम्मत की संख्या, उनके प्रकार और विकल्प) को लोडर के विश्वसनीयता संकेतक और उसके घटकों और तत्वों की संभावित स्थायित्व के बीच संबंध को प्रतिबिंबित करना चाहिए। लोडरों के लिए निवारक रखरखाव एसएन 207-68 करने के वर्तमान निर्देश चित्र में दिखाए गए मरम्मत चक्र की संरचना की अनुशंसा करते हैं। 10.1. मरम्मत के बीच लोडर के संचालन की अवधि के लिए मौजूदा मानक लोड तीव्रता पर निर्भर नहीं करते हैं, जिसे ऑपरेटिंग मोड को विनियमित करने के लिए वैज्ञानिक रूप से आधारित प्रणाली की कमी से समझाया गया है।

चावल। 10.1. ऑपरेटिंग मोड के चौथे समूह के फोर्कलिफ्ट के मरम्मत चक्र की संरचना

ऑपरेटिंग मोड द्वारा फोर्कलिफ्ट के वर्गीकरण के अनुसार मरम्मत के बीच की अवधि की अवधि पर सहमत होना आवश्यक है। समस्या का समाधान उल्लिखित वर्गीकरण के अनुसार लोडर के छह संशोधनों के उद्योग द्वारा धारावाहिक उत्पादन द्वारा प्राप्त किया जा सकता है। यह प्रक्रिया कुछ प्रकार की उत्थापन और परिवहन मशीनों के लिए अपनाई जाती है, उदाहरण के लिए, ओवरहेड क्रेन, गैन्ट्री क्रेन, जिब क्रेन, आदि; सभी ऑपरेटिंग मोड के लिए लोडर का एक संशोधन जारी करना। दोनों विधियों के साथ, लोडर और उसके तत्वों की ओवरहाल अवधि लोड पर निर्भर होनी चाहिए, और उनकी विशिष्ट अवधि डिजाइन के दौरान अपनाए गए बुनियादी ऑपरेटिंग मोड द्वारा निर्धारित की जाएगी। उनमें से प्रत्येक के लिए छह संशोधनों का उत्पादन करते समय, ओवरहाल अवधि को लोड स्पेक्ट्रम के अनुरूप होना चाहिए, यानी, ओवरहाल अवधि के चार प्रकार।

ऑपरेटिंग मोड द्वारा लोडर के वर्गीकरण के पूरे मैट्रिक्स के लिए एक संशोधन के उत्पादन पर ध्यान केंद्रित करते समय, बेस मॉडल के लिए, लोड स्पेक्ट्रा के अनुसार ओवरहाल अवधि के चार प्रकार भी सहेजे जाते हैं, और शेष पांच संशोधनों के लिए, ओवरहाल अवधि यदि संशोधन आधार एक के दाईं ओर स्थित है तो 2 गुना कम हो जाएगा, या यदि संशोधन आधार एक के बाईं ओर है तो 2 गुना बढ़ जाएगा, यानी उपयोग वर्गों में मरम्मत अवधि की संख्या बढ़ेगी या घटेगी 2 के हर के साथ ज्यामितीय प्रगति। प्रत्येक निर्माता मौजूदा विनिर्माण तकनीक और धारावाहिक उत्पादन की वार्षिक मात्रा को ध्यान में रखते हुए विभिन्न प्रकार के लोडर के संशोधनों के धारावाहिक उत्पादन का चयन करता है।

मरम्मत चक्र की संरचना का उपयोग करके, आप बदलते लोड वर्गों के तहत रखरखाव TO-1, TO-2 और नियमित मरम्मत टीपी की आवृत्ति आसानी से पा सकते हैं।

इन मानकों के आधार पर, नियोजित अवधि के लिए निवारक उपायों के लिए लोडर की अनुमानित आवश्यकता निर्धारित की जाती है, प्रमुख मरम्मत का दायरा स्थापित किया जाता है, तकनीकी रूप से मजबूत स्थिति में लोडर को बनाए रखने से जुड़े आवश्यक मरम्मत आधार और कार्यबल को उचित ठहराया जाता है।

रखरखाव का मुख्य उद्देश्य भागों की पहनने की दर को कम करना, खराबी को रोकना, फोर्कलिफ्ट की सेवा जीवन का विस्तार करना, काम के लिए उनकी निरंतर तत्परता सुनिश्चित करना, संचालन की विश्वसनीयता और सुरक्षा बढ़ाना है।

लोडिंग और अनलोडिंग मशीनों के संचालन निर्देश निम्नलिखित कार्य प्रदान करते हैं।

नियोजित निवारक रखरखाव और मरम्मत (पीपीआर) की प्रणाली परस्पर संबंधित प्रावधानों और मानकों का एक समूह है जो मशीनों की दी गई परिचालन स्थितियों के तहत इन कार्यों के संगठन और अनुक्रम को निर्धारित करती है। यह परिचालन समय या कार्गो प्रसंस्करण की मानकीकृत मात्रा की पूर्ति के आधार पर योजना के अनुसार रखरखाव और मरम्मत करने का प्रावधान करता है।

शिफ्ट नियंत्रण रखरखाव में कार्गो संचालन करते समय शिफ्ट के दौरान परेशानी मुक्त संचालन, उचित उपस्थिति और सुरक्षा सावधानियों को सुनिश्चित करने के लिए लोडर और उसके व्यक्तिगत तंत्र का बाहरी निरीक्षण शामिल होता है। दो प्रकार के आवधिक रखरखाव (TO-1) और (TO-2) कार्य के दायरे और उनके कार्यान्वयन के समय में भिन्न होते हैं। उनका उद्देश्य अगली दो तकनीकी सेवाओं के बीच मशीन को अच्छी कार्यशील स्थिति में बनाए रखना है।

ऑपरेशन के दौरान नियमित मरम्मत में लोडर की संचालन क्षमता की गारंटी होनी चाहिए और इसमें इसके अलग-अलग हिस्सों को बदलना, पुनर्स्थापित करना और समायोजित करना शामिल होना चाहिए। एक बड़े ओवरहाल के दौरान, मशीन के मूल भाग (फ्रेम) सहित उसके किसी भी हिस्से को प्रतिस्थापित या पुनर्स्थापित करके और उनके समायोजन से मशीन का सेवा जीवन बहाल किया जाता है।

इलेक्ट्रिक फोर्कलिफ्ट के लिए नियोजित निवारक रखरखाव और मरम्मत प्रणाली में इसके द्वारा प्रदान किए गए सभी मानकों का कड़ाई से अनुपालन शामिल है। मशीनों को आमतौर पर रखरखाव चक्रों के दौरान या मरम्मत अवधि के बीच मरम्मत के लिए रोक दिया जाना चाहिए। तकनीकी ब्रेक के दौरान संभावित अनिर्धारित संचालन या मामूली मरम्मत कार्य करने की सलाह दी जाती है।

इलेक्ट्रिक मोटर, कॉन्टैक्टर पैनल, कमांड कंट्रोलर और अन्य विद्युत उपकरणों का उनकी देखभाल के निर्देशों के अनुसार (एक टीओ-1 के माध्यम से) निरीक्षण करके रखरखाव किया जाना चाहिए।

देखी गई खराबी को दूर करने के बाद, स्नेहन चार्ट के अनुसार इलेक्ट्रिक फोर्कलिफ्ट को चिकनाई दें।

रखरखाव TO-2. TO-2 के दौरान, सभी प्रकार के TO-1 का प्रदर्शन किया जाता है और इसके अतिरिक्त: - ब्रेक पाइप, मुख्य और व्हील ब्रेक सिलेंडर के बन्धन की जाँच करें; - ब्रेक लाइनिंग की स्थिति और पहिया और केंद्रीय ब्रेक के पैड और ब्रेक ड्रम के बीच अंतराल। यदि आवश्यक हो, तो अंतराल को समायोजित करें, साथ ही ब्रेक पेडल और व्हील हब बीयरिंग के फ्री प्ले की मात्रा को भी समायोजित करें; स्टीयरिंग व्हील की समानांतर स्थापना; पंप इलेक्ट्रिक मोटर चालू करने के लिए तंत्र; हाइड्रोलिक सिस्टम में तेल बदलें (एक रखरखाव सेवा TO-2 के माध्यम से)।

समस्या निवारण के बाद, स्नेहन चार्ट के अनुसार इलेक्ट्रिक फोर्कलिफ्ट को चिकनाई करें और इलेक्ट्रोलाइट को बदलें।

इलेक्ट्रिक फोर्कलिफ्ट का रखरखाव आमतौर पर एक विशेष कमरे में चार्जिंग स्टेशनों पर और कुछ मामलों में - यांत्रिक मरम्मत की दुकानों में किया जाता है।

इलेक्ट्रिक फोर्कलिफ्ट स्नेहन। इलेक्ट्रिक फोर्कलिफ्ट का संचालन शुरू करने से पहले, आपको उसमें भरे और संग्रहीत स्नेहक के ब्रांडों की जांच करनी चाहिए और यदि वे मौसम के अनुरूप नहीं हैं, तो उन्हें बदल दें।

मौसमी स्नेहक को उनकी समाप्ति तिथि की परवाह किए बिना बदल दिया जाता है।

मोटर तेल एम-12 को +5 से +40 डिग्री सेल्सियस के तापमान पर हाइड्रोलिक सिस्टम तेल टैंक में डाला जाता है; +10 से - 40 डिग्री सेल्सियस के तापमान पर मोटर तेल एम-10वी; स्पिंडल तेल एयू, जिसे औद्योगिक तेल I-12A से बदला जा सकता है।

ऑटोमोटिव ट्रांसमिशन ऑयल TAp-15V या TSp-14 को ड्राइव एक्सल और स्टीयरिंग हाउसिंग में डाला जाता है।

सर्दियों में, टीएसपी-14 तेल बेहतर होता है, क्योंकि इसका डालने का बिंदु 5 डिग्री सेल्सियस कम होता है। आप TAp-15V तेल (70%) और शीतकालीन डीजल ईंधन A3 (30%) के मिश्रण का उपयोग कर सकते हैं। आप हाइपोइड तेल का भी उपयोग कर सकते हैं।

सर्दियों में, टीएसपी-14 तेल बेहतर होता है, क्योंकि इसका डालने का बिंदु 5 डिग्री सेल्सियस कम होता है। आप TAp-15V तेल (70%) और शीतकालीन डीजल ईंधन A3 (30%) के मिश्रण का उपयोग कर सकते हैं। आप हाइपोइड तेल का भी उपयोग कर सकते हैं।

बियरिंग्स को लुब्रिकेट करने के लिए, निम्नलिखित ग्रीस का उपयोग किया जाता है: सिंथेटिक ग्रीस "सी"; सर्दियों में CIATIM-203 बेहतर है. ग्रीस "सी" के स्थान पर वसायुक्त ग्रीस "ई" का उपयोग करने की अनुमति है।

ब्रेक सिस्टम में निम्नलिखित ब्रेक तरल पदार्थों का उपयोग किया जाता है: GTiS-22, नेवा या BSK।

इलेक्ट्रिक फोर्कलिफ्ट का स्नेहन आमतौर पर रखरखाव सेवाओं में से एक के साथ मेल खाने के लिए समयबद्ध होता है और स्नेहन चार्ट के अनुसार किया जाता है। इस मामले में, निम्नलिखित नियमों का पालन किया जाता है: - स्नेहन से पहले, ग्रीस निपल्स, प्लग आदि से गंदगी को सावधानीपूर्वक हटा दें; - स्नेहक को एक सिरिंज से तब तक दबाया जाता है जब तक कि वह (ताजा) चिकनाई वाले असेंबली के हिस्सों के जोड़ों से बाहर न आ जाए; - सभी भागों से लीक हुए ग्रीस को पोंछ दें; - इलेक्ट्रिक फोर्कलिफ्ट को रोकने के तुरंत बाद तेल बदलें, जबकि यह गर्म हो और अच्छी तरह से निकल जाए।

विद्युत उपकरणों का रखरखाव. क्षारीय और एसिड बैटरियों को मोटर जनरेटर, सेमीकंडक्टर रेक्टिफायर और ऑटोडायोड से चार्ज किया जाता है। चार्जर्स में एक विद्युत संपर्क घड़ी होनी चाहिए जो निर्दिष्ट समय के बाद स्वचालित रूप से चार्ज करना बंद कर दे। इस मामले में, चार्जिंग के लिए चालू की गई बैटरी की जांच करने के बाद, यूनिट का संचालन समय और आवश्यक चार्जिंग करंट निर्धारित किया जाता है।

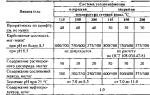

क्षारीय बैटरियों के लिए क्षमता दक्षता गुणांक सामान्यतः 0.55-0.58 है, एसिड बैटरियों के लिए - 0.65-0.75। बैटरियों को आपूर्ति और निकास वेंटिलेशन वाले कमरों में चार्ज किया जाता है। विभिन्न तापमान स्थितियों पर निकेल-आयरन बैटरियों के इलेक्ट्रोलाइट की संरचना तालिका में दी गई है। 8.1.

नई बैटरियों से बैटरी को असेंबल करने में निम्नलिखित ऑपरेशन शामिल हैं।

1. बैटरियां तैयार करते समय, रबर कवर हटा दें और लीक की जांच करें। बैटरियां इलेक्ट्रोलाइट से भरी होती हैं। 20-24 घंटों के बाद, लीक की जांच करें और यदि आवश्यक हो, तो स्टील हाउसिंग को वेल्ड करें और उन्हें फिर से जांचें। चयनित बैटरियों की संख्या बैटरी की आवश्यकता से 10-15% अधिक होनी चाहिए। एक बैटरी के लिए, 0.2 V से अधिक के वोल्टेज अंतर वाली बैटरियों का चयन करने की सलाह दी जाती है।

1. बैटरियां तैयार करते समय, रबर कवर हटा दें और लीक की जांच करें। बैटरियां इलेक्ट्रोलाइट से भरी होती हैं। 20-24 घंटों के बाद, लीक की जांच करें और यदि आवश्यक हो, तो स्टील हाउसिंग को वेल्ड करें और उन्हें फिर से जांचें। चयनित बैटरियों की संख्या बैटरी की आवश्यकता से 10-15% अधिक होनी चाहिए। एक बैटरी के लिए, 0.2 V से अधिक के वोल्टेज अंतर वाली बैटरियों का चयन करने की सलाह दी जाती है।

2. बैटरी तैयार करने के लिए प्रशिक्षण चक्र "चार्ज-डिस्चार्ज" की संख्या 2-3 है यदि एक बैटरी पर वोल्टेज 0.7-1.2 V है, और 5-6 यदि वोल्टेज 0.7 V से नीचे है; पहले तीन चक्रों के बाद सामान्य रूप से जारी क्षमता कम से कम 90% होनी चाहिए।

3. वोल्टमीटर से अलग-अलग बैटरियों का वोल्टेज जांचें। जब बैटरी में वोल्टेज 1 V से नीचे चला जाता है, तो शेड्यूल से पहले डिस्चार्ज करना बंद करना आवश्यक है। बैटरी में कम क्षमता वाली बैटरियां शामिल नहीं हैं। जब अधिकांश बैटरियों की क्षमता कम हो जाती है, तो दो अतिरिक्त प्रशिक्षण और एक नियंत्रण चक्र चलाया जाता है। पहले, दूसरे, चौथे और पांचवें चार्ज-डिस्चार्ज चक्र का मोड: चार्जिंग करंट 0.22 ई है, डिस्चार्ज करंट 0.16 ई है, जहां ई बैटरी क्षमता है, आह; चार्ज अवधि 12 घंटे है, डिस्चार्ज अवधि 5 घंटे है। तीसरे और छठे नियंत्रण चक्र का मोड चार्जिंग और डिस्चार्ज धाराओं की समान शक्ति पर 7 घंटे की चार्ज अवधि और 6 घंटे की डिस्चार्ज अवधि के साथ किया जाता है।

4. बैटरी को परीक्षण चार्ज के बाद वोल्टेज के साथ चालू किया जाता है जब चार्जिंग यूनिट को प्रति बैटरी 1.25 V से कम नहीं बंद किया जाता है। वितरित क्षमता कम से कम 90% है।

ऑपरेशन के दौरान चार्ज करते समय बैटरी को आपूर्ति की जाने वाली बिजली की मात्रा उसके रेटेड आउटपुट का 1.5-1.75 गुना होनी चाहिए। इसे 6-7 घंटे तक निरंतर करंट पर चार्ज करना अधिक कुशल है। चार्जिंग के दौरान इलेक्ट्रोलाइट का तापमान 43 डिग्री सेल्सियस से ऊपर की अनुमति नहीं है। प्रति बैटरी कम से कम 1.077 V के वोल्टेज पर डिस्चार्ज होने पर सामान्य बैटरी जीवन सुनिश्चित होता है।

असेंबल की गई नई बैटरियों को प्रशिक्षण से गुजरना होगा और चार्ज-डिस्चार्ज चक्र को नियंत्रित करना होगा। चार्जिंग के अंत में, इलेक्ट्रोलाइट के स्तर और घनत्व की जाँच करें। चार्जिंग बंद होने के 1-2 घंटे बाद, बैटरी नेक और बैटरी कवर बंद कर दें। दो या तीन बैटरियों में प्रत्येक बैटरी चार्ज से पहले इलेक्ट्रोलाइट स्तर और उसके घनत्व की जाँच की जाती है, और 10 चार्ज-डिस्चार्ज चक्रों के बाद - सभी बैटरियों में। इलेक्ट्रोलाइट स्तर बैटरी प्लेटों के ऊपरी किनारे से 15-30 मिमी ऊपर होना चाहिए। यदि इलेक्ट्रोलाइट का घनत्व मानक से विचलित हो जाता है, तो आसुत जल या बढ़े हुए घनत्व का इलेक्ट्रोलाइट जोड़ें।

असेंबल की गई नई बैटरियों को प्रशिक्षण से गुजरना होगा और चार्ज-डिस्चार्ज चक्र को नियंत्रित करना होगा। चार्जिंग के अंत में, इलेक्ट्रोलाइट के स्तर और घनत्व की जाँच करें। चार्जिंग बंद होने के 1-2 घंटे बाद, बैटरी नेक और बैटरी कवर बंद कर दें। दो या तीन बैटरियों में प्रत्येक बैटरी चार्ज से पहले इलेक्ट्रोलाइट स्तर और उसके घनत्व की जाँच की जाती है, और 10 चार्ज-डिस्चार्ज चक्रों के बाद - सभी बैटरियों में। इलेक्ट्रोलाइट स्तर बैटरी प्लेटों के ऊपरी किनारे से 15-30 मिमी ऊपर होना चाहिए। यदि इलेक्ट्रोलाइट का घनत्व मानक से विचलित हो जाता है, तो आसुत जल या बढ़े हुए घनत्व का इलेक्ट्रोलाइट जोड़ें।

इलेक्ट्रोलाइट तैयार करते समय सावधानी बरतनी चाहिए, क्योंकि क्षार और उनके घोल त्वचा को नुकसान पहुंचाते हैं और जूतों और कपड़ों को खराब कर देते हैं। इसलिए, क्षार को घोलने की प्रक्रिया में और बैटरियों की देखभाल करते समय, सुरक्षा चश्मा, रबर एप्रन और दस्ताने का उपयोग करना आवश्यक है। यदि संयोग से कपड़े या जूते क्षारीय घोल से सराबोर हो जाते हैं या घोल त्वचा पर लग जाता है, तो गीले क्षेत्रों को तुरंत बोरिक एसिड के 3% घोल या पानी की एक धारा से तब तक धोना चाहिए जब तक कि क्षार पूरी तरह से निकल न जाए।

कोवर्ग:

लोडर

-

फोर्कलिफ्टों का रखरखाव और मरम्मत

विद्युतीय रखरखाव

फोर्कलिफ्ट, चार्जिंग पॉइंट और मरम्मत की दुकानों के विद्युत उपकरणों का रखरखाव राज्य ऊर्जा पर्यवेक्षण प्राधिकरण के औद्योगिक उद्यमों के विद्युत प्रतिष्ठानों की सर्विसिंग के तकनीकी संचालन और सुरक्षा के नियमों के अनुसार किया जाता है। नियमों की जानकारी के लिए परीक्षा उत्तीर्ण करने वाले व्यक्तियों को इलेक्ट्रिक फोर्कलिफ्ट संचालित करने, उनका रखरखाव करने और उनकी मरम्मत करने की अनुमति दी जाती है।

लचीली केबल के माध्यम से स्थिर नेटवर्क से संचालित लोडर को इसमें मौजूद एक विशेष कंडक्टर का उपयोग करके ग्राउंड किया जाना चाहिए। एस-492 प्रकार की मशीनें और रेल पर चलने वाली अन्य मशीनें रेल के माध्यम से ग्राउंडेड होती हैं, जो दोनों धागों के जोड़ों पर वेल्डेड धातु जंपर्स द्वारा जुड़ी होती हैं। चेसिस के सापेक्ष चलने वाले अलग-अलग विद्युत उपकरणों वाले लोडर पर, कमांड उपकरणों के नियंत्रण सर्किट में कम से कम 1.5 मिमी 2 के क्रॉस-सेक्शन के साथ लचीले तांबे के कंडक्टर का उपयोग करना बेहतर होता है।

क्षारीय और एसिड बैटरियों का रखरखाव, मरम्मत, चार्जिंग और उनके लिए इलेक्ट्रोलाइट तैयार करने का काम अलग-अलग कमरों में किया जाता है। एक ही कमरे में दोनों प्रकार की बैटरियाँ रखना अस्वीकार्य है, क्योंकि इससे वे क्षतिग्रस्त हो जाती हैं।

क्षारीय और एसिड बैटरियों को मोटर जनरेटर, सेमीकंडक्टर रेक्टिफायर और ऑटोडाइनेस से चार्ज किया जाता है। यह सलाह दी जाती है कि चार्जर में एक विद्युत संपर्क घड़ी हो जो एक निर्दिष्ट समय के बाद स्वचालित रूप से चार्ज करना बंद कर देती है। इस मामले में, चार्जिंग के लिए चालू की गई बैटरी की जांच करने के बाद, यूनिट का संचालन समय और आवश्यक चार्जिंग करंट निर्धारित किया जाता है। भविष्य में, चार्जिंग कर्मचारी की उपस्थिति की आवश्यकता नहीं होगी।

क्षारीय बैटरियों के लिए क्षमता दक्षता गुणांक सामान्यतः 0.55-0.58 है, एसिड बैटरियों के लिए - 0.65-0.75।

बैटरियों को आपूर्ति और निकास वेंटिलेशन वाले कमरों में चार्ज किया जाता है।

क्षारीय कर्षण निकल-आयरन बैटरी की सामग्री। उनकी सकारात्मक और नकारात्मक प्लेटें समान रूप से बनाई जाती हैं और छिद्रित स्टील लैमेलस से बनी होती हैं। सक्रिय द्रव्यमान को उत्तरार्द्ध की कोशिकाओं में दबाया जाता है: सकारात्मक प्लेटों के लिए - 75% निकल ऑक्साइड हाइड्रेट Ni(OH)2 और 25% फ्लेक ग्रेफाइट का मिश्रण, नकारात्मक प्लेटों के लिए - पाउडर इलेक्ट्रोकेमिकल रूप से सक्रिय अत्यधिक बिखरे हुए फेरिक ऑक्साइड (FeO और) से Fe202). बैटरी में ऋणात्मक प्लेटों की संख्या धनात्मक प्लेटों से एक अधिक होती है। उन्हें बारी-बारी से, एक-एक करके व्यवस्थित किया जाता है, और इंसुलेटिंग स्पेसर्स द्वारा अलग किया जाता है। सकारात्मक और नकारात्मक प्लेटों को स्टड पर नट के साथ ब्लॉक में इकट्ठा किया जाता है जिसमें दोनों प्लेटों से लीड (जन्म) होते हैं। प्लेट ब्लॉक स्टील (वेल्डेड) या प्लास्टिक के मामलों में इबोनाइट गैसकेट से अछूता रहता है। बैटरियों को नट के साथ कनेक्टर्स से जुड़ी प्लेटों द्वारा बैटरी में जोड़ा जाता है।

चावल। 1. इलेक्ट्रिक फोर्कलिफ्ट के लिए क्षारीय बैटरी: ए और बी - 34TNZh-300VM; बी और डी - 26TNZh-300VM; जी - 40TNZh-400; ई- 24TNZh-500 और 24TNZh-50SM; एफ - 35TNZh-950

ऑपरेशन के दौरान चार्ज करते समय बैटरी को आपूर्ति की जाने वाली बिजली की मात्रा उसके रेटेड आउटपुट का 1.5-1.75 गुना होनी चाहिए (बैटरी के जीवन के साथ बढ़ती है)। 6-7 घंटे तक निरंतर करंट पर चार्जिंग सबसे प्रभावी होती है। घटते करंट पर चार्ज करने की अनुमति है ताकि चार्जिंग के अंत में इसका मूल्य सामान्य से 60% से कम न हो। अपूर्ण चार्जिंग के कारण वितरित क्षमता और चार्ज-डिस्चार्ज चक्रों की संख्या में कमी आती है। चार्जिंग के दौरान इलेक्ट्रोलाइट का तापमान 43°C से ऊपर की अनुमति नहीं है। यदि निर्दिष्ट मान पार हो जाता है, तो बैटरियों को ठंडा करने के लिए चार्जिंग बंद कर दी जाती है। प्रति बैटरी कम से कम 1.077 V के वोल्टेज पर डिस्चार्ज होने पर सामान्य बैटरी जीवन सुनिश्चित होता है। सामान्य मान से अधिक धारा के साथ डिस्चार्ज करने से बैटरियों की क्षमता और सेवा जीवन कम हो जाता है।

असेंबल की गई नई बैटरियों को प्रशिक्षण से गुजरना होगा और चार्ज-डिस्चार्ज चक्र को नियंत्रित करना होगा। चार्जिंग के अंत में, इलेक्ट्रोलाइट के स्तर और घनत्व की जाँच करें। चार्जिंग बंद होने के 1-2 घंटे बाद, बैटरी नेक और बैटरी कवर बंद कर दें।

दो या तीन बैटरियों में प्रत्येक बैटरी चार्ज से पहले इलेक्ट्रोलाइट स्तर और उसके घनत्व की जाँच की जाती है, और 10 चार्ज-डिस्चार्ज चक्रों के बाद - सभी बैटरियों में। इलेक्ट्रोलाइट स्तर बैटरी प्लेटों के ऊपरी किनारे से 15-30 मिमी ऊपर होना चाहिए। यदि इलेक्ट्रोलाइट का घनत्व मानक से विचलित हो जाता है, तो आसुत जल या बढ़े हुए घनत्व का इलेक्ट्रोलाइट तदनुसार जोड़ा जाता है।

जिस बॉक्स में बैटरी रखी जाती है, बैटरी, बैटरी कैप, कनेक्टिंग जंपर्स और रबर कवर को हमेशा साफ और सूखा रखा जाना चाहिए। बैटरियों के बाहरी हिस्सों पर जमा धूल और नमक को लकड़ी की छड़ी पर लपेटे हुए साफ गीले कपड़े से हटा दिया जाता है। बैटरी बॉडी से जंग को मिट्टी के तेल में भिगोए हुए कपड़े से साफ किया जाता है, साफ किए गए क्षेत्र को पोंछकर सुखाया जाता है और क्षार-प्रतिरोधी बिटुमेन वार्निश के साथ लेपित किया जाता है। वैसलीन, हाउसिंग की वार्निश कोटिंग पर लगने से, बैटरी हाउसिंग में जंग लग जाती है और लीक होने लगती है।

इलेक्ट्रोलाइट तैयार करते समय सावधानी बरतनी चाहिए, क्योंकि क्षार और उनके घोल लोगों की त्वचा को नुकसान पहुंचाते हैं और जूतों और कपड़ों को खराब कर देते हैं। इसलिए, क्षार को घोलने की प्रक्रिया में और बैटरियों की देखभाल करते समय सुरक्षा चश्मा, रबर एप्रन और दस्ताने का उपयोग करना आवश्यक है। यदि संयोग से कपड़ों या जूतों पर क्षारीय घोल डाला जाता है या क्षार लोगों की त्वचा पर लग जाता है, तो गीले क्षेत्रों को तुरंत बोरिक एसिड के 3% घोल या पानी की एक धारा से तब तक धोना चाहिए जब तक कि क्षार पूरी तरह से निकल न जाए। यदि जलने के लक्षण (त्वचा का लाल होना, जलन) हैं, तो आपको तुरंत डॉक्टर से परामर्श लेना चाहिए।

लेड एसिड बैटरियों की देखभाल

बाल्कनकर संयंत्र (एनआरबी) के लोडर एसिड बैटरी से सुसज्जित हैं। फोर्कलिफ्ट और बकेट लोडर के लिए स्टार्टर बैटरियां भी एसिड आधारित होती हैं। एसिड बैटरियों को उपयोग के लिए उपयुक्त स्थिति में असेंबल और चार्ज किए गए फोर्कलिफ्ट के साथ आपूर्ति की जाती है। एसिड बैटरियों का इलेक्ट्रोलाइट सल्फ्यूरिक एसिड का एक जलीय घोल है।

इलेक्ट्रोलाइट तैयार करने के लिए, GOST 667-41 के अनुसार 1.84 के घनत्व के साथ कमरे के तापमान पर आसुत जल और रासायनिक रूप से शुद्ध सल्फ्यूरिक एसिड का उपयोग किया जाता है।

सल्फ्यूरिक एसिड पानी के साथ तीव्रता से जुड़ता है। इसलिए, आपको सावधानीपूर्वक एसिड को एक पतली धारा में पानी में डालना चाहिए, न कि इसके विपरीत, जो तेज़ छींटों के कारण खतरनाक है। इलेक्ट्रोलाइट कांच के कंटेनरों, एबोनाइट या लकड़ी के बाथटब में शीट लेड से तैयार किया जाता है। इस मामले में, सुरक्षात्मक कपड़ों का उपयोग किया जाना चाहिए: रबर एप्रन, जूते और दस्ताने और सुरक्षा चश्मा। एसिड या इलेक्ट्रोलाइट के संपर्क में आने पर हाथों, चेहरे और कपड़ों को तुरंत पानी से धोना चाहिए और बेअसर करने के लिए बेकिंग सोडा छिड़कना चाहिए।

पानी में सल्फ्यूरिक एसिड के घुलने से तीव्र गर्मी पैदा होती है, जिसके लिए घोल के तापमान पर नियंत्रण की आवश्यकता होती है, खासकर अगर कांच के बर्तनों का उपयोग किया जाता है। कुकवेयर को समान रूप से गर्म होने देने के लिए आपको समय-समय पर ब्रेक लेना चाहिए। 30 डिग्री सेल्सियस के तापमान तक ठंडा होने के बाद इलेक्ट्रोलाइट का घनत्व हाइड्रोमीटर से मापा जाता है। गर्मियों में घनत्व 1.24-1.25, सर्दियों में 1.27-1.28 होना चाहिए।

बैटरियों को 25 डिग्री सेल्सियस से अधिक तापमान पर इलेक्ट्रोलाइट से भरा जाता है। इसके लिए रबर बल्ब का उपयोग किया जाता है। 6 घंटे के बाद, इलेक्ट्रोलाइट स्तर की जांच करें: यह प्रत्येक बैटरी में सुरक्षा ढाल से 15-20 मिमी ऊपर होना चाहिए।

उपयोग के लिए एक नई बैटरी तैयार करते समय, दो चार्ज-डिस्चार्ज चक्र निष्पादित किए जाते हैं। इलेक्ट्रोलाइट से भरी बैटरी का पहला चार्ज, साथ ही बाद का चार्ज, दो चरणों में किया जाता है। प्रारंभिक चक्रों के दौरान चार्जिंग मोड और बैटरी संचालन के दौरान सामान्य चार्जिंग मोड इसके पासपोर्ट में दर्शाया गया है। चार्ज करने से पहले बैटरियों में इलेक्ट्रोलाइट का तापमान 30 डिग्री सेल्सियस से कम होना चाहिए। सभी बैटरियों के प्लग खुले होने चाहिए। पारंपरिक एसिड बैटरियों के लिए प्रारंभिक चक्रों के दौरान एम्पीयर में चार्जिंग करंट की ताकत संख्यात्मक रूप से पहले चरण में बैटरी क्षमता (एएच) को 0.06 के कारक से गुणा करने के बराबर होनी चाहिए, और दूसरे चरण में - 2 गुना कम होनी चाहिए।

पहले चरण में तैयारी चक्र के दौरान चार्जिंग की अवधि 25-30 घंटे होनी चाहिए, दूसरे में - 45-50 घंटे। पहले चार्जिंग चरण का अंत व्यक्तिगत बैटरी के वोल्टेज द्वारा निर्धारित किया जाता है, जिसे 2.4 के मान तक पहुंचना चाहिए -2.45 V. दूसरे चरण के अंत में चार्जिंग वोल्टेज 2.55-2.6 V तक बढ़ जाता है और पिछले दो घंटों में लगभग स्थिर रहता है।

चार्जिंग प्रक्रिया के दौरान, बैटरी में इलेक्ट्रोलाइट का तापमान 40 डिग्री सेल्सियस से ऊपर न बढ़ने दें। यदि यह मान पार हो गया है, तो चार्जिंग बंद कर देनी चाहिए ताकि इलेक्ट्रोलाइट तापमान 30 डिग्री सेल्सियस तक गिर जाए, और फिर चार्जिंग जारी रखनी चाहिए।

चार्जिंग के अंत में, इलेक्ट्रोलाइट का घनत्व सामान्य रूप से 1.28 + 0.05 होता है और पिछले दो घंटों में वोल्टेज की तरह नहीं बदलता है। यदि इलेक्ट्रोलाइट का घनत्व अधिक या कम हो जाता है, तो इसे आसुत जल या 1.4 के घनत्व वाला एसिड मिलाकर सामान्य स्थिति में लाया जाता है।

एसिड बैटरियों की चार्जिंग समाप्त होने का एक बाहरी संकेत गैस का तीव्र स्राव और इलेक्ट्रोलाइट का "उबलना" है। इस मामले में जारी हाइड्रोजन हवा के साथ एक विस्फोटक विस्फोटक मिश्रण बनाता है, जिसके लिए सावधानी की आवश्यकता होती है। सभी बैटरियों के वोल्टेज और इलेक्ट्रोलाइट के घनत्व की जांच करने के बाद, बाहरी बिजली स्रोत से बैटरी को डिस्कनेक्ट करने के कम से कम 2 घंटे बाद, उनके कवर में छेद को प्लग से बंद कर दिया जाता है, कवर को पोंछकर सुखाया जाता है (जिससे स्व-निर्वहन कम हो जाता है) बैटरी) और टर्मिनलों को वैसलीन से चिकनाई दी जाती है।

बैटरी को एम्पीयर (आह) में क्षमता को 0.1 के कारक से गुणा करने के बराबर करंट के साथ डिस्चार्ज किया जाता है। डिस्चार्जिंग तब पूरी होनी चाहिए जब अलग-अलग बैटरियों का वोल्टेज 1.8 V तक गिर जाए।

बैटरी की तैयारी का दूसरा चक्र पहले की तरह ही चार्ज और डिस्चार्ज मोड के साथ किया जाता है।

एसिड बैटरियों का वोल्टेज, क्षारीय बैटरियों के विपरीत, चार्जिंग के दौरान धीरे-धीरे बढ़कर 2.7-2.75 V प्रति सेल हो जाता है। लंबे समय तक अपेक्षाकृत कम करंट के साथ एसिड बैटरियों को चार्ज करना प्रभावी होता है और वोल्टेज को प्रति सेल 2.4 V तक बढ़ाने के बाद इसकी सिफारिश की जाती है।

इसके संचालन के दौरान बैटरी की सामान्य चार्जिंग पहले चरण में वर्तमान ताकत पर की जाती है, जो संख्यात्मक रूप से बैटरी क्षमता के एम्पीयर के बराबर होती है, जिसे 0.14 के कारक से गुणा किया जाता है। दूसरे चरण में चार्जिंग करंट पहले की तुलना में 2 गुना कम होना चाहिए। यदि पूरी क्षमता का उपयोग हो जाता है तो पहले चरण में चार्ज की अवधि लगभग 5 घंटे है।

उथले डिस्चार्ज के लिए, पहले चरण में चार्जिंग समय तदनुसार कम हो जाता है। दूसरे चरण में चार्ज की अवधि 10 घंटे है। इस समय को 3-5 घंटे तक कम किया जा सकता है। 4-5 कम चार्ज के बाद, 12 घंटे तक के दूसरे चरण की अवधि के साथ एक बराबर चार्ज उत्पन्न होता है। बैटरी को लंबे समय तक डिस्चार्ज नहीं छोड़ा जाना चाहिए - 2-3 घंटे से अधिक। चार्ज की गई बैटरी के लंबे समय तक निष्क्रिय रहने की स्थिति में, आपको 3-5 दिनों के बाद उस पर वोल्टेज की जांच करनी चाहिए और मासिक रूप से निवारक चार्जिंग करनी चाहिए। इस मामले में, पहले चरण में चार्जिंग का समय सामान्य चार्जिंग की तुलना में काफी कम किया जा सकता है।

आम तौर पर उपयोग की जाने वाली बैटरियां (यानी, जो लगभग हर दिन उपयोग में आती हैं) सभी बैटरियों की क्षमता को लगभग समान मूल्य पर लाने के लिए महीने में एक बार बराबर चार्जिंग के अधीन होती हैं। साथ ही उनमें इलेक्ट्रोलाइट का घनत्व भी बराबर हो जाता है।

पहले चरण में समान चार्जिंग सामान्य से भिन्न नहीं होती है, और दूसरे चरण में, इसकी शुरुआत के 10 घंटे बाद, बैटरी 1-2 घंटे के लिए बंद कर दी जाती है। फिर कम करंट के साथ चार्जिंग जारी रखी जाती है (इसका मूल्य में दर्शाया गया है) इस प्रकार की बैटरी के लिए ऑपरेटिंग निर्देश) 1 घंटे के लिए। इसके बाद, बैटरी को फिर से बंद कर दिया जाता है और 1-2 घंटे के बाद चार्जिंग फिर से शुरू हो जाती है। ऐसी चार्जिंग तब तक रुक-रुक कर जारी रहती है, जब तक कि बाहरी करंट स्रोत को जोड़ने के बाद तीव्र गैस न निकल जाए। उत्सर्जन तुरंत शुरू हो जाता है।

यदि बैटरी की क्षमता में उल्लेखनीय कमी है, तो आपको यह जांचना होगा कि बैटरी प्लेटें सल्फेटेड हैं या नहीं। यदि थोड़ी सी सीमा तक भी सल्फेशन होता है, तो बैटरी को 3-5 चार्ज-डिस्चार्ज चक्रों के अधीन करना आवश्यक है। चार्जिंग करंट सामान्य का 25% होना चाहिए। इलेक्ट्रोलाइट के "उबलने" के बाद, करंट सामान्य से 15-20% तक कम हो जाता है और चार्जिंग अगले 3-5 घंटों तक जारी रहती है। जब व्यक्तिगत बैटरियों का वोल्टेज 2.55-2.6 V होता है और इलेक्ट्रोलाइट घनत्व 1.28 + 0.05 होता है चार्जिंग बंद है. यदि बर्तनों के तल पर तलछट पाई जाती है, तो इसे हटा दिया जाना चाहिए और बैटरियों को आसुत जल से धोया जाना चाहिए।

सल्फेशन के कारण हैं: व्यवस्थित अपूर्ण चार्जिंग, अलग-अलग बैटरियों पर 1.8 V से कम वोल्टेज का गहरा डिस्चार्ज, बैटरी को एक दिन से अधिक समय तक डिस्चार्ज छोड़ना, इलेक्ट्रोलाइट घनत्व सामान्य से अधिक होना, 30 डिग्री सेल्सियस से ऊपर के तापमान पर बैटरी संचालन, चार्जिंग सामान्य मूल्यों से ऊपर धाराएं, लंबे समय तक डिस्चार्ज उच्च धाराएं (5 घंटे के डिस्चार्ज के दौरान करंट को सामान्य माना जाता है, जिसमें व्यक्तिगत बैटरी का वोल्टेज 1.8 वी तक गिर जाता है), शॉर्ट सर्किट, इलेक्ट्रोलाइट स्तर में कमी के कारण प्लेटों का एक्सपोजर।

डिस्चार्ज के दौरान बैटरी वोल्टेज में तेज कमी, क्षमता में कमी, लगभग स्थिर घनत्व और वोल्टेज मान, साथ ही चार्जिंग के दौरान इलेक्ट्रोलाइट तापमान में उल्लेखनीय वृद्धि एक आंतरिक शॉर्ट सर्किट का संकेत देती है।

बैटरी को चार्ज और डिस्चार्ज करते समय वोल्टेज में कमी, जारी क्षमता में उल्लेखनीय कमी और इलेक्ट्रोलाइट का "उबलना" जब व्यक्तिगत बैटरी का वोल्टेज 2.2-2.3 V होता है, तो विदेशी अशुद्धियों के साथ इलेक्ट्रोलाइट के संदूषण का परिणाम हो सकता है। इन मामलों में, आपको बैटरी को 1.75 V की अलग-अलग बैटरियों के वोल्टेज पर डिस्चार्ज करना चाहिए, दूषित इलेक्ट्रोलाइट को बाहर निकालना चाहिए, बैटरियों को साफ पानी से दो बार धोना चाहिए (बहते पानी से भी बेहतर), आसुत जल से कुल्ला करना चाहिए, और बैटरियों को भरना चाहिए नव तैयार इलेक्ट्रोलाइट, जिसका घनत्व सामान्य से 0.025 अधिक होना चाहिए। इसके बाद सामान्य मोड में चार्ज करें.

इलेक्ट्रिक मोटर, जनरेटर और गिट्टियों का रखरखाव। इलेक्ट्रिक फोर्कलिफ्ट इंजन के लिए, सबसे घिसा-पिटा घटक कम्यूटेटर है।

इंजन संचालन के दौरान बनने वाली कोयला-तांबे की धूल कम्यूटेटर प्लेटों के बीच के अंतराल को भर देती है, जिससे तीव्र स्पार्किंग होती है और यहां तक कि ब्रश के बीच शॉर्ट सर्किट भी हो जाता है।

इंजन के गर्म होने, विशेष रूप से कम्यूटेटर की तरफ, और ऑपरेशन के दौरान असामान्य शोर से कई गुना खराबी का पता लगाया जाता है। नए ब्रश स्थापित करने से पहले, उनकी कामकाजी सतह को पहले कम्यूटेटर के आकार के अनुसार संसाधित किया जाता है। ब्रशों को उनके स्थान पर स्थापित करने के बाद, ग्लास सैंडपेपर नंबर 00 को उनके और कम्यूटेटर के बीच रखा जाता है (ब्रश के सामने अपघर्षक सतह के साथ), और आर्मेचर को मैन्युअल रूप से घुमाकर, ब्रश की अंतिम पीस को कम्यूटेटर पर दबाया जाता है। केवल ब्रश धारकों के स्प्रिंग्स द्वारा। मोटे तौर पर यह निर्धारित करने के लिए कि ब्रश को सही ढंग से दबाया गया है या नहीं, इसके और कम्यूटेटर के बीच टिशू पेपर की एक पट्टी रखें और फिर इसे बाहर खींचें। यदि आप बहुत जोर से दबाते हैं, तो यदि आप पर्याप्त दबाव नहीं डालेंगे तो कागज बिना बल के फट जाएगा और खिंच जाएगा।

इंसुलेटिंग गास्केट को कलेक्टर के ऊपर फैलने से रोकने के लिए, उन्हें प्लेटों के बीच 0.5-1 मिमी गहरे ट्रैक बनाकर "जमे हुए" किया जाता है। यह काम मिलिंग मशीन पर स्पेसर की मोटाई के बराबर पतले कटर से या चित्र में दिखाए गए उपकरण से मैन्युअल रूप से किया जाता है। 11.2. फिर गड़गड़ाहट को कम्यूटेटर से हटा दिया जाता है, हेयर ब्रश से साफ किया जाता है और मशीन पर या मैन्युअल रूप से ग्लास सैंडपेपर के साथ एक विशेष ब्लॉक का उपयोग करके पीस दिया जाता है।

रनआउट के लिए आर्मेचर की प्रारंभिक जांच के साथ एक खराद चालू करके कम्यूटेटर की अनियमितताएं या दीर्घवृत्त समाप्त हो जाते हैं। इसका अनुमेय मान 0.05 मिमी से अधिक नहीं है।

आवास में खुले सर्किट और शॉर्ट सर्किट के लिए स्टेटर और आर्मेचर वाइंडिंग की जाँच की जाती है। आवास के सापेक्ष वाइंडिंग्स का इन्सुलेशन प्रतिरोध कम से कम 300-400 हजार ओम होना चाहिए।

स्पार्किंग ब्रश और आर्मेचर की असामान्य हीटिंग के साथ कई फील्ड वाइंडिंग्स में से एक का ओवरहीटिंग, इंटरटर्न या शॉर्ट सर्किट का संकेत देता है। दोषपूर्ण कॉइल्स की पहचान उन पर कम वोल्टेज से की जाती है और उन्हें बदला जाना चाहिए। यदि शुरुआती प्रतिरोध चालू होने पर आर्मेचर नहीं घूमता है, तो इसके सर्किट में एक खुले सर्किट को ढूंढना और उसकी मरम्मत करना आवश्यक है। जब इंजन को लोड के तहत चालू किया जाता है और आर्मेचर घूमता नहीं है, लेकिन मैन्युअल रूप से उच्च आवृत्ति पर घुमाने के बाद, उत्तेजना सर्किट में ब्रेक होता है या क्लैंप पर या संपर्क सतहों का जलना (संदूषण) होता है संपर्ककर्ता

चावल। 2. कलेक्टर प्लेटों के बीच पथ काटने के लिए उपकरण

चावल। 3. कम्यूटेटर पीसने का उपकरण

चावल। 4. आर्मेचर वाइंडिंग की जाँच के लिए योजनाएँ: श्रवण विधि द्वारा: ए - ओपन सर्किट और टर्न शॉर्ट सर्किट के लिए; बी - शरीर में शॉर्ट सर्किट के लिए; 1 - संग्राहक; 2 - समायोज्य संपर्क; 3 - टेलीफोन; 4 - बैटरी; 5 - बजर; सी - वोल्टेज ड्रॉप विधि; 1 - संग्राहक; 2 - मिलिवोल्टमीटर का अतिरिक्त प्रतिरोध; 3 - मिलीवोल्टमीटर; 4 - बैटरी; 5 - एमीटर; 6 - रिओस्तात; 7 - समायोज्य संपर्क

ब्रश की तीव्र स्पार्किंग के साथ आर्मेचर के घूमने की असामान्य रूप से कम आवृत्ति इसकी वाइंडिंग में टूटना, इंटरटर्न शॉर्ट सर्किट या कम्यूटेटर प्लेटों पर कुछ कनेक्शनों के अनसोल्डरिंग का संकेत देती है। टेलीफोन हैंडसेट का उपयोग करके सुनकर आर्मेचर वाइंडिंग की जाँच करना चित्र में दिखाया गया है। 4, ए और बी और वोल्टेज ड्रॉप विधि - चित्र में। 4 एफ। दूसरी विधि में 6-12 वी के वोल्टेज के साथ एक रिचार्जेबल बैटरी का उपयोग किया जाता है, जो 5-10 ए के डिस्चार्ज करंट की अनुमति देता है, एक उपयुक्त रिओस्टेट, अतिरिक्त प्रतिरोध के साथ 150 एमवी तक एक मिलीवोल्टमीटर (प्रतिरोध का लगभग 20 गुना) मिलीवोल्टमीटर). सबसे पहले, रिओस्टेट को पूरी तरह से डाला जाता है। इस मामले में, यदि आर्मेचर वाइंडिंग अनुभाग अच्छी स्थिति में है, तो मिलीवोल्टमीटर उच्चतम रीडिंग देता है। इसके बाद, रिओस्टेट का प्रतिरोध तब तक कम हो जाता है जब तक कि मिलिवोल्टमीटर सुई लगभग 50-70 एमवी तक नहीं पहुंच जाती। परीक्षण के दौरान, प्लग के दोनों जोड़े बारी-बारी से प्रत्येक दो आसन्न कलेक्टर प्लेटों से जुड़े होते हैं। जब वाइंडिंग सेक्शन में ब्रेक होगा तो मिलीवोल्टमीटर सुई सबसे बड़ी मात्रा को विक्षेपित करेगी। जब किसी सेक्शन में टर्न शॉर्ट सर्किट होता है, तो उपकरण का तीर छोटा विचलन देता है। आर्मेचर गति में कमी ब्रशों के स्थानांतरण के परिणामस्वरूप हो सकती है। ब्रश धारकों के बन्धन के उल्लंघन के कारण आर्मेचर रोटेशन की दिशा में तटस्थ। यदि उत्तेजना सर्किट में कोई क्षति नहीं होती है और आर्मेचर बढ़ी हुई गति से घूमता है, तो इसका कारण आर्मेचर के घूर्णन के विरुद्ध ब्रशों का तटस्थ से हटना है।

ऊपर चर्चा की गई कम्यूटेटर और ब्रश की खराबी फोर्कलिफ्ट और बकेट लोडर पर डीसी जनरेटर के साथ भी होती है। उत्तेजना की कमी ध्रुवों के विचुंबकीकरण या आर्मेचर सर्किट में दरार का परिणाम हो सकती है। बाहरी प्रत्यक्ष धारा स्रोत को उत्तेजना वाइंडिंग से जोड़कर ध्रुवों को चुम्बकित किया जाता है।

पिंजरों के सापेक्ष गेंदों (रोलर्स) की गति से बीयरिंग की टूट-फूट आसानी से निर्धारित होती है। पुराने बियरिंग को पुलर का उपयोग करके हटा दिया जाता है। आर्मेचर शाफ्ट और कवर की सीटों को गैसोलीन से धोया जाता है और सुखाया जाता है। अनपैक्ड नई बियरिंग्स को साफ कागज पर रखा जाता है और गैसोलीन से धोया जाता है। शाफ्ट पर बीयरिंगों की स्थापना 80-100 डिग्री सेल्सियस तक तेल स्नान में पूर्व-हीटिंग के साथ बाहर की ओर की संख्या के साथ की जाती है।

जब आर्मेचर कंपन करता है, तो यह संतुलित होता है। दो क्षैतिज शासकों पर स्थापित लंगर के द्रव्यमान का केंद्र घूर्णन की धुरी के नीचे स्थित होगा। संतुलन के लिए, आप लंगर के निचले हिस्से को हल्के से ड्रिल कर सकते हैं या ऊपरी हिस्से के खांचे में संबंधित वजन जोड़ सकते हैं, जिसका द्रव्यमान चुना जाता है। एक संतुलित लंगर शासकों के पार नहीं लुढ़केगा, चाहे आप उसे किसी भी स्थिति में घुमाएँ।

एक आर्मेचर जिसे कलेक्टर के "कॉकरेल्स" के माध्यम से रिवाइंड या सोल्डर किया गया है, उसे संतुलन के लिए जांचना चाहिए।

संपर्ककर्ताओं, नियंत्रकों और रिले की सबसे आम खराबी संपर्क संदूषण या जलन है, जिसे उचित सफाई से समाप्त किया जा सकता है। यदि संपर्ककर्ता और रिले चालू होने पर काम नहीं करते हैं, तो इसका कारण वाइंडिंग में टूटना या जाम आर्मेचर (रॉड) हो सकता है। संपर्ककर्ताओं और रिले की वाइंडिंग का असामान्य ताप, स्पार्किंग के साथ, अक्सर कमजोर संपर्क दबाव या घिसाव के कारण होता है। पहले मामले में, स्प्रिंग को समायोजित करना या बदलना आवश्यक है, दूसरे में, संपर्कों को बदलना होगा। वाइंडिंग्स का गर्म होना इंटरटर्न शॉर्ट सर्किट के कारण भी होता है।

लोडर के हाइड्रोलिक सिस्टम, ब्रेक और तंत्र का रखरखाव

यदि बाईपास वाल्व में खराबी आती है (लोडर की भार क्षमता के करीब भार उठाने में विफलता से पता चलता है), तो इसके समायोजन की जांच करें। ऐसा करने के लिए, पहले हाइड्रोलिक सिस्टम से तेल निकालें और हाइड्रोलिक वितरक से उच्च दबाव नली को डिस्कनेक्ट करें।

चावल। 11.5. बॉल बेयरिंग हटाने का उपकरण

नियंत्रण दबाव गेज के साथ एक टी को हाइड्रोलिक वितरक की मुक्त फिटिंग पर पेंच किया जाता है, और ऊपर बताई गई नली टी के मुक्त सिरे से जुड़ी होती है। इसके बाद, तेल टैंक भरें, फोर्कलिफ्ट इंजन चालू करें और फोर्क्स को उच्चतम स्थान पर उठाएं। इस मामले में, तेल बाईपास वाल्व के माध्यम से नाली पाइपलाइन में और फिर तेल टैंक में प्रवाहित होगा, और दबाव नापने का यंत्र बाईपास वाल्व के प्रतिक्रिया दबाव को इंगित करेगा। यदि यह इस मॉडल के लोडर के लिए स्थापित सामान्य से 5-10 किग्रा/सेमी2 कम हो जाता है, तो वाल्व को सामान्य दबाव में समायोजित किया जाता है, इसकी टोपी को बदल दिया जाता है और सील कर दिया जाता है (इस बारे में एक रिपोर्ट तैयार की जाती है)।

यदि स्थायी विकृति या टूट-फूट के कारण कमजोर हो जाए तो बाईपास वाल्व स्प्रिंग को बदला जाना चाहिए। यदि वाल्व की कामकाजी सतह पर खरोंच या अन्य टूट-फूट का पता चलता है, तो इसे सीट में दबा दिया जाता है। यदि महत्वपूर्ण घिसाव या फ्रैक्चर है, तो वाल्व को बदला जाना चाहिए। यदि सीट घिस गई है तो सीट भी बदल दी जाती है। जब वाल्व को हिलाना मुश्किल हो, तो इसे धोया जाना चाहिए, जो भी गड़गड़ाहट पाई जाए उसे साफ किया जाना चाहिए, वाल्व को वापस जगह पर रखा जाना चाहिए और यह देखने के लिए जांचना चाहिए कि यह आसानी से चलता है या नहीं। यदि स्पूल और वितरक आस्तीन के बीच कुल अंतर अधिक है<0,04 мм, требуется заменить золотник.

इलेक्ट्रिक फोर्कलिफ्ट पंप के संचालन के दौरान बढ़ा हुआ शोर, साथ ही उठाने की गति में गिरावट या इसकी अनैच्छिक कमी, हाइड्रोलिक वितरक छेद के असामान्य रूप से छोटे उद्घाटन का संकेत देती है। इस खराबी को खत्म करने के लिए, माइक्रोस्विच रोलर पर दबाव डालने वाले नट की स्थिति को समायोजित करना आवश्यक है ताकि जब हाइड्रोलिक वितरक हैंडल चरम स्थिति में झुके हों, तो तेल के मार्ग के लिए छेद पूरी तरह से खुल जाएं।

ऑपरेशन के दौरान, हाइड्रोलिक बूस्टर के बॉल पिन की गोलाकार सतहों पर स्नेहक की उपस्थिति और रॉड की सफाई की निगरानी करना आवश्यक है। यदि जोड़ों पर और सील के माध्यम से काम कर रहे तरल पदार्थ के रिसाव का पता लगाया जाता है, तो संबंधित फास्टनरों को कड़ा कर दिया जाता है। घिसे हुए सीलिंग गास्केट बदल दिए जाते हैं। यदि पंप से पावर स्टीयरिंग तक तेल की आपूर्ति करने वाली दबाव नली टूट गई है, तो पंप के दबाव छेद को तेल टैंक के ड्रेन पाइप से जोड़ना और पावर स्टीयरिंग के इनलेट और आउटलेट छेद को बंद करना आवश्यक है। उदाहरण के लिए, संदूषण से बचाने के लिए लकड़ी के प्लग के साथ। पावर स्टीयरिंग जलाशय में तेल को सामान्य तक बढ़ाना आवश्यक है। समस्या को ठीक करने के लिए फोर्कलिफ्ट को रोका जाना चाहिए और न्यूनतम संभव इंजन गति पर कम गति पर गैरेज में वापस लौटाया जाना चाहिए। यदि जलाशय में तेल का तापमान लगभग 100 डिग्री सेल्सियस तक बढ़ जाता है, तो आपको इंजन बंद करना होगा और तापमान गिरने तक इंतजार करना होगा।

पावर स्टीयरिंग पंप की समय-समय पर जांच की जानी चाहिए। इस प्रयोजन के लिए, पंप और डिस्चार्ज नली के बीच एक वाल्व के साथ एक दबाव नापने का यंत्र डाला जाता है, जो हाइड्रोलिक बूस्टर तक काम करने वाले तरल पदार्थ की पहुंच को अवरुद्ध करता है। दबाव नापने का यंत्र की माप सीमा पंप द्वारा विकसित सामान्य दबाव से 15-20 kgf/cm2 ऊपर होनी चाहिए। सबसे पहले, वाल्व खोलें और फोर्कलिफ्ट के स्टीयरिंग पहियों को बाईं या दाईं ओर तब तक घुमाएं जब तक कि यह कम इंजन गति पर बंद न हो जाए। दबाव नापने का यंत्र को सामान्य से लगभग 5 kgf/cm2 कम दबाव दिखाना चाहिए। कम दबाव पर, वाल्व सुचारू रूप से बंद होना चाहिए। परिणामस्वरूप, दबाव लगभग 5 किग्रा/सेमी2 बढ़ जाना चाहिए, जो पंप की सेवाक्षमता का एक संकेतक है। यदि दबाव नहीं बढ़ता है, तो पंप ख़राब है। जब वाल्व बंद हो जाता है और दबाव, हालांकि वाल्व खुले होने की तुलना में अधिक होता है, 5 किग्रा/सेमी2 या उससे अधिक सामान्य तक नहीं पहुंचता है, तो पंप और स्टीयरिंग तंत्र दोनों में खराबी होती है। इसके लिए दोनों इकाइयों की ओवरहालिंग, घिसे हुए हिस्सों को बदलने और कभी-कभी पंप को बदलने की आवश्यकता होती है। परीक्षण के दौरान, वाल्व को 15 सेकंड से अधिक समय तक बंद नहीं रखा जाना चाहिए। पहियों को एक ही समय में सभी दिशाओं में घुमाया जा सकता है।

ब्रेक पैड और ड्रम के बीच के अंतराल को लोडर के ड्राइव पहियों को थोड़ा ऊपर उठाकर सामान्य रूप से समायोजित किया जाता है। इलेक्ट्रिक फोर्कलिफ्ट 02, 04, ईपीवी -1-612 (614) पर अंतराल को समायोजित करने के लिए, ब्रेक शू कैम अक्ष के सिर को एक रिंच के साथ घुमाएं जब तक कि यह ड्रम के खिलाफ दबाया न जाए, फिर उक्त सिर को 10-15 घुमाएं ° विपरीत दिशा में. इसके बाद पहिये को हाथ से स्वतंत्र रूप से घुमाना चाहिए। अन्य ब्रेक पैड के अंतराल को उसी क्रम में समायोजित किया जाता है।

स्टीयरिंग व्हील के अत्यधिक बड़े फ्री प्ले को कम करने के लिए, अनुदैर्ध्य और अनुप्रस्थ छड़ों के जोड़ों में अंतराल को समाप्त कर दिया जाता है और वर्म और स्टीयरिंग बिपॉड के शाफ्ट के बीच का अंतर कम हो जाता है। ऐसा करने के लिए, न्यूनतम आवश्यक निकासी स्थापित होने तक रोलर के साथ बिपॉड शाफ्ट को स्थानांतरित करने के लिए समायोजन पेंच को घुमाएं। समायोजन पेंच को लॉक नट के साथ इस स्थिति में तय किया गया है। ब्रेक फ्लुइड को बदलते या फिर से भरते समय, पहले मास्टर सिलेंडर को पूरी तरह से भरें, फिर ब्रेक ब्लीडर नली के सिरे को आधे ब्रेक फ्लुइड से भरे ग्लास जार (1 लीटर क्षमता) में डालें। वायु रिलीज वाल्व को 7 ग्राम मोड़ से खोलकर, इसके लिए उपलब्ध पैडल का उपयोग करके, मुख्य सिलेंडर से तरल को बाहर निकालना आवश्यक है। यदि ब्रेक सिस्टम में हवा है, तो इसका पता द्रव के साथ नली से जार में प्रवेश करने वाले बुलबुले द्वारा लगाया जाता है। ब्रेक सिस्टम में प्रवेश करने वाली हवा ब्रेक के प्रभाव को नाटकीय रूप से कम कर देती है। बुलबुले का बंद होना यह दर्शाता है कि सिस्टम में अब हवा नहीं है और आगे पंपिंग की कोई आवश्यकता नहीं है। यह सुनिश्चित करना आवश्यक है कि पंप करते समय मास्टर सिलेंडर में द्रव की उपस्थिति आधे से अधिक कम न हो जाए। एक बार जब हवा हटा दी जाती है, तो ब्लीडर नली को जगह पर रख दिया जाता है और मास्टर सिलेंडर को फिलर नेक के ऊपरी किनारे से 15-20 मिमी नीचे के स्तर तक ब्रेक द्रव से भर दिया जाता है। ब्रेक सिस्टम में हवा की अनुपस्थिति में और ब्रेक पैड और ड्रम के बीच सामान्य निकासी के साथ, पैर पेडल यात्रा अपने संभावित आंदोलन के 7 से 72 तक होती है।

एक क्षतिग्रस्त स्प्लिंड सिरे वाले ड्राइवशाफ्ट को पुनर्स्थापित करने के लिए, घिसे हुए हिस्से को काट दिया जाता है और एक नए निर्मित हिस्से को वेल्ड किया जाता है।

पुराने को हटाने और बड़े रबर टायरों के साथ नए टायरों को व्हील हब से जोड़ने के लिए, P-5 टन के बल के साथ एक स्क्रू या हाइड्रोलिक प्रेस का उपयोग करने की सिफारिश की जाती है। उपरोक्त ऑपरेशन करते समय, क्षैतिज रूप से स्थित व्हील हब एक बेलनाकार द्वारा समर्थित होता है भाग, जिसका व्यास पहिया रिम के बाहरी एक व्यास से 3-4 मिमी कम है, और ऊंचाई टायर की चौड़ाई से 10-12 मिमी अधिक है। पुराने टायर को दबाने और नए को दबाने से पहले, व्हील रिम से लॉकिंग बोल्ट हटा दें। प्रेस का बल एक बेलनाकार रिंग के माध्यम से संचारित होता है। इसका आंतरिक व्यास 1.5-2 मिमी बड़ा होना चाहिए, और इसका बाहरी व्यास पट्टी की तुलना में 1.5-2 मिमी छोटा होना चाहिए।

चावल। 6. ब्रेक पैड और ड्रम के बीच अंतराल को समायोजित करना:

1 - ब्रेक पैड कैम एक्सिस हेड; 2 - ड्राइविंग एक्सल

पुरानी पट्टी को हटाने के बाद, हब की बैठने की सतह को धोया जाता है, जो भी गड़गड़ाहट और अन्य अनियमितताएं पाई जाती हैं उन्हें साफ किया जाता है, और मशीन के तेल से हल्के से चिकना किया जाता है। नए टायर को पानी के स्नान में 50-60 डिग्री सेल्सियस के तापमान तक गर्म किया जाता है, जिसके बाद इसे व्हील हब पर स्थापित किया जाता है। टायरों में प्रेसिंग पूरी होने के बाद, लॉकिंग बोल्ट के लिए व्हील रिम्स में छेद के माध्यम से सॉकेट ड्रिल किए जाते हैं, उनमें धागे काटे जाते हैं, और फिर लॉकिंग बोल्ट को जगह पर पेंच कर दिया जाता है। ट्रैक किए गए लोडरों के चलने वाले उपकरणों के हिस्सों को उपयुक्त मशीनों पर सरफेसिंग और उसके बाद मशीनिंग द्वारा बहाल किया जाता है। कुछ मामलों में, बेलनाकार भागों को दबाया जाता है, जो तनाव पहियों और ट्रैक किए गए रोलर्स की कामकाजी सतह का हिस्सा होता है, दोनों तरफ उनकी परिधि के चारों ओर वेल्डिंग होती है।

चावल। 7. घिसे हुए बड़े टायरों से टायर हटाना

कैटरपिलर ट्रैक की पिच को सामान्य स्थिति में लाने के लिए, यदि यह 3% या अधिक बढ़ जाती है, तो एक तरफा घिसाव वाले ट्रैक के पिन और बुशिंग को 180° घुमाया जाता है और फिर से दबाया जाता है। सेवा में विकसित किए गए ट्रैकों में छेद जल गए हैं और लैंडस्केप आकार में ऊब गए हैं। घिसे हुए हिस्सों की मरम्मत के बाद दोबारा जोड़े गए ट्रैक बेल्ट के किनारे मुड़े हुए नहीं होने चाहिए। यह सुनिश्चित करना आवश्यक है कि ट्रैक रोलर्स आसानी से घूम सकें। उन्हें एक सीधी रेखा में स्थित होना चाहिए। रोलर कंधों का अनुप्रस्थ विस्थापन 2.5 मिमी से अधिक की अनुमति नहीं है। अक्ष के अनुदिश एक चरम स्थिति से दूसरे तक रोलर्स की गति को 0-2 मिमी की अनुमति है।

अत्यधिक घिसाव के मामले में, बाल्टी के दांतों को पहले पारंपरिक इलेक्ट्रोड और फिर स्टैलिनाइट से लेपित किया जाता है। घिसे हुए अग्रणी किनारों को बहाल करने के लिए, 25-30 मिमी मोटी स्टील शीट की एक पट्टी को वेल्ड किया जाता है, जिसके बाहरी किनारे को पहले लगभग 30° के कोण पर काटा जाता है और स्टैलिनाइट से मढ़ा जाता है।

विकृत हिस्सों को सीधा करने के लिए उन्हें 800-850 डिग्री सेल्सियस (हल्की लाल गर्मी) के तापमान तक गर्म किया जाता है।

700 डिग्री सेल्सियस (गहरे लाल ताप) तक ठंडा होने पर, सीधा करना बंद कर देना चाहिए और फिर से गर्म करना चाहिए, और तब तक सीधा करना जारी रखना चाहिए जब तक कि आवश्यक आकार प्राप्त न हो जाए।

फोर्कलिफ्टों के रखरखाव एवं मरम्मत का संगठन

रेलवे, समुद्र और नदी परिवहन में लोडरों का रखरखाव, उनकी देखरेख और उनकी मरम्मत को संबंधित विभागीय दस्तावेजों (यूएसएसआर के रेल मंत्रालय द्वारा अनुमोदित लोडिंग और अनलोडिंग मशीनों संख्या टीएसएम/2636 के संचालन के लिए निर्देश) द्वारा विनियमित किया जाता है। 21 जुलाई, 1969, यूएसएसआर के नौसेना मंत्रालय के समुद्री बंदरगाहों की लोडिंग और अनलोडिंग मशीनों की अनुसूचित निवारक मरम्मत पर विनियम, आदि), और कारखानों और अन्य उद्यमों में - विशिष्ट विशिष्टताओं को ध्यान में रखते हुए विकसित दस्तावेजों के साथ काम करने की स्थितियाँ और मरम्मत के लिए मौजूदा उत्पादन आधार।

फोर्कलिफ्ट को कम से कम 18 वर्ष की आयु के व्यक्तियों द्वारा संचालित किया जा सकता है, जिनके पास कुछ योग्यताएं हैं, जिन्होंने चिकित्सा परीक्षा और वार्षिक ज्ञान परीक्षा उत्तीर्ण की है, जिसमें मशीन के संचालन निर्देश और सुरक्षा नियम और, यदि आवश्यक हो, यातायात नियम शामिल हैं। ऑटोमोबाइल, ट्रैक्टर और वायवीय व्हील लोडर प्रशासन द्वारा कुछ ड्राइवरों को सौंपे जाते हैं। इलेक्ट्रिक फोर्कलिफ्ट की सेवा जटिल टीमों द्वारा की जा सकती है। उनमें प्रवेश करने वाले श्रमिकों को इलेक्ट्रिक फोर्कलिफ्ट संचालित करने का अधिकार होना चाहिए। फोर्कलिफ्ट का उपयोग करके लोडिंग और अनलोडिंग संचालन रेलवे स्टेशन (बंदरगाह) या उद्यम में स्थापित प्रौद्योगिकी के आधार पर किया जाता है। साथ ही, गोदामों में स्थानीय स्थितियों और फोर्कलिफ्ट के ऑपरेटिंग मोड को विशिष्ट प्रकार की मशीनों के लिए ऑपरेटिंग निर्देशों में दिए गए निर्देशों का पालन करना होगा।

फोर्कलिफ्ट, घर के अंदर उपयोग किए जाने वाले वाहनों को छोड़कर, साथ ही शिफ्ट के बीच ब्रेक के दौरान ट्रैक्टर लोडर, एक नियम के रूप में, खुले पार्किंग क्षेत्रों में स्थित होते हैं, अधिमानतः सीमेंट कंक्रीट स्लैब से ढके होते हैं। इन स्थलों पर फोर्कलिफ्टों का रखरखाव किया जाता है। TO-1 और TO-2 और नियमित मरम्मत पर कुछ प्रकार के काम करने के लिए, नीचे से मशीनों की जाँच करने और कुछ प्रकार के मरम्मत कार्य करने के लिए निरीक्षण खाइयों के साथ बंद गैरेज की आवश्यकता होती है, और एक क्रेन बीम या उठाने वाले अन्य तंत्र की आवश्यकता होती है 1-2 टन की क्षमता। गेराज दरवाजे क्रमशः ऊंचाई और चौड़ाई में कम से कम 3.5 और 3 मीटर होने चाहिए।

गैरेज में पानी या भाप से हीटिंग उपलब्ध कराई जाती है। फर्श स्तर पर रोशनी 25-40 लक्स होनी चाहिए। सबसे किफायती और स्वच्छ के रूप में फ्लोरोसेंट लैंप का उपयोग करना वांछनीय है।

लो-वोल्टेज पोर्टेबल इलेक्ट्रिक लैंप (12V) का उपयोग निरीक्षण खाई में किया जाता है। गैरेज को जल आपूर्ति, सीवरेज और निकास वेंटिलेशन से सुसज्जित किया जाना चाहिए। 3-5 टन की उठाने की क्षमता वाले एक फोर्कलिफ्ट के लिए गेराज के अनुमानित आंतरिक आयाम: चौड़ाई 6-7 मीटर, लंबाई 8-10 मीटर, दीवारों के साथ ऊंचाई 5-5.5 मीटर।

चावल। 8. चार्जिंग स्टेशन के साथ 12 इलेक्ट्रिक फोर्कलिफ्ट के लिए गैराज:

1 - पानी और इलेक्ट्रोलाइट के लिए टैंक; 2 - मैनुअल जल पंप; 3 - डिस्टिलर; 4 - इलेक्ट्रोलाइट तैयार करने के लिए स्नान; 5 - धूआं हुड; 6 - स्पेयर पार्ट्स कैबिनेट; 7 - टेबलटॉप ड्रिलिंग मशीन; 8 - बेंच; 9 - दीवार पर लगे रोटरी नल; 10 - अलमारी; 11 - रिचार्जेबल बैटरी के लिए खड़ा है; 12 - क्रेन बीम; 13 - वितरण कैबिनेट; 14 - चार्जिंग इकाइयाँ; 15 - धार तेज करने की मशीन

गैरेज में कार्यशालाएँ होनी चाहिए। उनके उपकरण में शामिल होना चाहिए: एक सार्वभौमिक ड्रिलिंग, शार्पनिंग और स्क्रू-कटिंग खराद, एक बेंच वाइस के साथ एक कार्यक्षेत्र, एक इलेक्ट्रिक वेल्डिंग इकाई और धातु उपकरण का एक सेट। कार्यशाला भवन में बैटरियों की देखभाल, उपकरण, स्पेयर पार्ट्स और सामग्री के भंडारण, एक अलमारी, एक स्वच्छता सुविधा और खाने के लिए एक कमरा होना चाहिए।

इलेक्ट्रिक फोर्कलिफ्ट और चार्जिंग बैटरियों के रखरखाव और मरम्मत के लिए चार्जिंग पॉइंट वाले गैरेज बनाए जा रहे हैं। वे आम तौर पर उन गोदाम भवनों के निकट या स्थित होते हैं जिनमें इलेक्ट्रिक फोर्कलिफ्ट संचालित होते हैं। गैरेज और चार्जिंग स्टेशन एक ही इमारत के निकट स्थित हैं। कभी-कभी उनके अलग-अलग दरवाजे होते हैं। इमारत का निर्माण आग प्रतिरोधी सामग्रियों से किया गया है, दीवारों को क्षार-प्रतिरोधी या एसिड-प्रतिरोधी पेंट के साथ चित्रित किया गया है (फोर्कलिफ्ट पर उपयोग की जाने वाली बैटरियों के प्रकार के आधार पर), फर्श को कंक्रीट बेस और डामर कोटिंग के साथ बनाया गया है।

चार्जिंग पॉइंट में तीन अलग-अलग डिब्बे होने चाहिए: इलेक्ट्रोलाइट, एग्रीगेट और चार्जिंग (चित्र 8)।

इलेक्ट्रोलाइटिक कक्ष एक रासायनिक धूआं हुड, पानी की आपूर्ति और सीवर में जल निकासी से सुसज्जित है। इसमें एक डिस्टिलर, इलेक्ट्रोलाइट तैयार करने के लिए एक स्नानघर, एक वॉशबेसिन, तैयार इलेक्ट्रोलाइट और आसुत जल के लिए टैंक या बोतलें, भली भांति बंद कंटेनरों में ठोस क्षार (या बैटरी सल्फ्यूरिक एसिड) के भंडारण के लिए एक कैबिनेट, साथ ही उपकरण और सुरक्षात्मक उपकरण शामिल हैं। कपड़े (इलेक्ट्रोलाइट के घनत्व और तापमान को मापने के लिए हाइड्रोमीटर और थर्मामीटर, इलेक्ट्रोलाइट तैयार करने और डालने के लिए कंटेनर और मापने वाले बर्तन, रबर बल्ब, स्केल, रबर के दस्ताने, एक एप्रन, जूते और सुरक्षा चश्मा)।

क्षारीय बैटरियों की सर्विसिंग करते समय प्राथमिक चिकित्सा किट में सोडा या बोरिक एसिड के घोल वाला एक बर्तन होना चाहिए।

यूनिट कम्पार्टमेंट में, एसी-टू-डीसी कनवर्टर्स या सेमीकंडक्टर चार्जिंग इकाइयां स्थापित की जाती हैं, एक स्विचबोर्ड स्थापित किया जाता है, और बैटरी की सही चार्जिंग की निगरानी के लिए आवश्यक चीजें संग्रहीत की जाती हैं: एक पोर्टेबल डीसी वोल्टमीटर, एक लोड प्लग, एक पोर्टेबल लैंप ( कम वोल्टेज)।

मरम्मत विभाग फोर्कलिफ्ट के अंडर कैरिज की जांच और रखरखाव के लिए एक निरीक्षण कैनवास से सुसज्जित है। एक इलेक्ट्रिक फोर्कलिफ्ट के लिए खाई के आयाम हैं: लंबाई 2.5 मीटर, चौड़ाई 0.6 और गहराई 1.5-2 मीटर। एक छोर पर खाई सीढ़ी से सुसज्जित है, इसकी दीवारें और तल कंक्रीट से बने हैं।

फोर्कलिफ्टों की मरम्मत करने, उन्हें ईंधन से भरने, हाइड्रोलिक सिस्टम के काम करने वाले तरल पदार्थ, चिकनाई वाले तेल और ब्रेक तरल पदार्थ, रेलवे, बंदरगाहों और औद्योगिक उद्यमों पर मशीनीकृत लोडिंग और अनलोडिंग दूरी के लिए प्रतिस्थापन इकाइयों और घटकों, स्पेयर पार्ट्स और मरम्मत सामग्री और स्टोररूम के लिए गोदाम होने चाहिए। भंडारण ईंधन और स्नेहक।

उनके लिए स्थापित सेवा जीवन के दौरान फोर्कलिफ्टों का प्रदर्शन और सेवाक्षमता कार्यान्वयन द्वारा सुनिश्चित की जाती है।

चावल। 9. TO-7A ट्रैक किए गए लोडर को रेलवे प्लेटफॉर्म पर रखना

ए - लेआउट आरेख: 1 - स्पेयर पार्ट्स बॉक्स; 2 - थ्रस्ट बार; 3 - लकड़ी के स्टॉप; 4 - खिंचाव के निशान; 5 - विशेष नाखून सी.टी - मंच के गुरुत्वाकर्षण का केंद्र; बी - थ्रस्ट बार का क्रॉस-सेक्शन; एच - 75 मिमी से कम नहीं, बी - 150 मिमी से कम नहीं

फोर्कलिफ्टों के सभी प्रकार के रखरखाव और वर्तमान मरम्मत परिचालन दस्तावेज़ीकरण की आवश्यकताओं के अनुसार की जाती है।

मशीनों का रख-रखाव एवं मरम्मत योजनानुसार किया जाता है।

रखरखाव एवं मरम्मत योजना. जिन संगठनों के पास सिंगल-बकेट लोडर हैं, वे मशीनों के रखरखाव और मरम्मत के लिए वार्षिक योजनाएँ विकसित करते हैं, साथ ही मशीनों के रखरखाव और मरम्मत के लिए मासिक योजनाएँ और कार्यक्रम भी विकसित करते हैं (तालिका 16 और 17)। मरम्मत के लिए वाहनों को जमा करने और उन्हें मरम्मत से जारी करने की प्रक्रिया मानकों द्वारा विनियमित होती है: GOST 24406-80, GOST 24407-80 और GOST 24408-80।

निम्नलिखित रखरखाव और मरम्मत गतिविधियों की योजना बनाई गई है: मासिक रखरखाव (एसडब्ल्यू); निर्धारित रखरखाव (TO-1, TO-2, TO-3); मौसमी रखरखाव (एसओ); वर्तमान मरम्मत (टी) और प्रमुख मरम्मत (के)।

रखरखाव की योजना बनाते समय, इन गतिविधियों को करने के लिए मशीन के गैर-कार्यशील समय का अधिकतम उपयोग सुनिश्चित किया जाता है।

वार्षिक रखरखाव, मरम्मत और रखरखाव योजना प्रति वर्ष मशीन के परिचालन घंटों की नियोजित संख्या, संचालन की शुरुआत से या रखरखाव के बाद वर्ष की शुरुआत में मशीनों द्वारा काम किए गए घंटों की संख्या के डेटा के आधार पर विकसित की जाती है, और रखरखाव, मरम्मत और रखरखाव की मात्रा, आवृत्ति और श्रम तीव्रता पर नियामक डेटा। वार्षिक योजना प्रत्येक मशीन के लिए निर्धारित रखरखाव और मरम्मत की संख्या से निर्धारित होती है और उत्पादन योजनाओं को विकसित करते समय सामग्री और श्रम संसाधनों की आवश्यकता की गणना करने का आधार है। .

नियोजित माह की शुरुआत में मशीन द्वारा काम किए गए घंटों की संख्या के साथ-साथ मात्रा, आवृत्ति और विनियामक डेटा के आधार पर प्रत्येक मशीन के लिए रखरखाव, मरम्मत और रखरखाव का एक मासिक कार्यक्रम तैयार किया जाता है। रखरखाव, रखरखाव और मरम्मत की श्रम तीव्रता।

मासिक शेड्यूल निर्माण कार्य शेड्यूल से जुड़ा हुआ है। मासिक अनुसूची द्वारा स्थापित मशीनों के रखरखाव और मरम्मत का समय, असाधारण मामलों में, उस उद्यम के साथ समझौते से बदला जा सकता है जिसकी सुविधाओं पर उनका उपयोग किया जाता है।

टायरों के रखरखाव और नियमित मरम्मत पर काम निर्माता के "तकनीकी विवरण और संचालन निर्देशों" में निहित आवश्यकताओं के अनुसार किया जाना चाहिए।

फोर्कलिफ्टों का रखरखाव और मरम्मत मशीनों का उपयोग करने वाले संगठनों के साथ सहमत मासिक रखरखाव और मरम्मत कार्यक्रम द्वारा स्थापित समय सीमा के अनुसार सख्ती से किया जाना चाहिए, नियोजित महीने की शुरुआत से 3 दिन पहले नहीं।

शिफ्ट और निर्धारित रखरखाव। मशीनों का रखरखाव कार्य शिफ्ट शुरू होने से पहले और अंत में किया जाता है, साथ ही संगठनात्मक कारणों (कार्य, सामग्री, परिवहन, आदि की कमी) के कारण मशीन संचालन में ब्रेक के दौरान भी किया जाता है। निम्नलिखित आवश्यकताएँ EO पर लागू होती हैं:

- बाद के कार्यों के लिए मशीन की आवश्यक तैयारी सुनिश्चित करने के लिए सबसे पहले सफाई और धुलाई कार्य किए जाते हैं;

- नियंत्रण कार्यों के दौरान, इकाइयों और असेंबली इकाइयों को अलग करने की अनुमति नहीं है;

- मशीन में केवल बंद तरीके से, साफ फ़िल्टर किए गए तेल, व्यवस्थित और फ़िल्टर किए गए ईंधन से ईंधन भरा जाता है। ईंधन भरने से पहले, ईंधन टैंकों की गर्दन और ढक्कन को अच्छी तरह से साफ करना आवश्यक है।

रखरखाव पर निम्नलिखित आवश्यकताएँ लागू होती हैं:

- मशीन की तकनीकी स्थिति का निदान समायोजन और मामूली मरम्मत कार्यों से पहले होना चाहिए;

- समायोजन संचालन को इकाइयों, असेंबली इकाइयों और मशीन भागों की सामान्य बातचीत की गारंटी देनी चाहिए; बन्धन संचालन को निर्माता द्वारा प्रदान किए गए मशीन घटकों के बन्धन को सुनिश्चित करना चाहिए; निर्माता द्वारा प्रदान किए गए बन्धन के प्रकार को किसी अन्य प्रकार के बन्धन (उदाहरण के लिए, बोल्ट या वेल्डेड कनेक्शन) के साथ बदलना निषिद्ध है;

- स्नेहन संचालन मशीन निर्माताओं के परिचालन दस्तावेज के निर्देशों के अनुसार किया जाता है;

- छोटे मरम्मत कार्यों से मशीन की तकनीकी स्थिति के निरीक्षण और निदान के दौरान पाए गए छोटे दोषों का उन्मूलन सुनिश्चित होना चाहिए।

रखरखाव में किसी मशीन के डाउनटाइम की गणना मशीन के रखरखाव में बंद होने की तारीख से उसके चालू होने की तारीख तक कैलेंडर दिनों में की जाती है।

रखरखाव के बारे में जानकारी रखरखाव लॉग में दर्ज की जाती है, और फिर एक महीने के भीतर फॉर्म या वाहन पासपोर्ट में स्थानांतरित कर दी जाती है।

मशीन को अगले सीज़न (गर्मी और सर्दी) के दौरान उपयोग के लिए तैयार करते समय मौसमी रखरखाव (एसएम) साल में 2 बार किया जाता है।

रखरखाव की आवश्यकताओं के अलावा, वर्तमान मरम्मत (टी) की तकनीकी प्रक्रिया निम्नलिखित आवश्यकताओं के अधीन है:

वर्तमान मरम्मत तकनीक को बाद की मरम्मत की संभावना को बाहर नहीं करना चाहिए; इससे मशीन के प्रदर्शन में गिरावट, उसकी ताकत में कमी या घटकों और भागों की विनिमेयता का उल्लंघन नहीं होना चाहिए;

टी में किसी मशीन के डाउनटाइम को उसकी मरम्मत की तारीख से लेकर परिचालन में लाने की तारीख तक ध्यान में रखा जाता है। डाउनटाइम की गणना कैलेंडर दिनों में की जाती है।

परीक्षण के पूरा होने की जानकारी पासपोर्ट या फॉर्म में इसके कार्यान्वयन की तारीख से एक महीने के भीतर दर्ज की जाती है।

मशीन या उसके घटकों के डिजाइन में बदलाव और टी पर उनके प्रतिस्थापन की जानकारी पासपोर्ट या फॉर्म में दर्ज की जाती है।

ओवरहाल (के)। प्रमुख मरम्मत की आवश्यकता संगठन के मुख्य अभियंता (मुख्य मैकेनिक) की अध्यक्षता में एक आयोग द्वारा मशीन का निरीक्षण करके निर्धारित की जाती है।

मशीन का निरीक्षण ओवरहाल चक्र के मूल्य के बराबर इंजन घंटों की संख्या जमा होने के बाद किया जाता है।

यदि मशीन को, उसकी तकनीकी स्थिति के कारण, बड़ी मरम्मत की आवश्यकता नहीं है, तो आयोग इसके पूरा होने के लिए एक नई तारीख निर्धारित करता है, जिससे मशीन के आगे संचालन की अनुमति मिलती है। आयोग के कार्य के परिणाम एक अधिनियम में प्रलेखित हैं। प्रमुख मरम्मतें मरम्मत संयंत्रों में की जाती हैं; परिचालन अड्डों पर वे केवल यूनिट-यूनिट विधि का उपयोग करके की जाती हैं।

मशीनों को सौंपने की प्रक्रिया, साथ ही ओवरहाल से उनकी स्वीकृति, यूएसएसआर राज्य निर्माण समिति द्वारा अनुमोदित "मरम्मत के लिए सौंपने और निर्माण में मशीनों, इकाइयों और घटकों की मरम्मत से स्वीकृति के लिए नियम" द्वारा स्थापित की जाती है।

ड्राइवर और स्थानीय मैकेनिक को अनिर्धारित मरम्मत की आवश्यकता के बारे में तुरंत मुख्य मैकेनिक (मुख्य अभियंता) को सूचित करना चाहिए।

अनिर्धारित मरम्मत करने के लिए, स्थानीय मैकेनिक, वाहन चालक दल की भागीदारी के साथ, एक अधिनियम तैयार करता है जिसमें वह अनिर्धारित मरम्मत की संरचना और कारणों, निर्माण उद्योग को होने वाले नुकसान और अनिर्धारित मरम्मत की लागत का संकेत देता है। .

अनिर्धारित मरम्मत के बारे में जानकारी मरम्मत लॉग में दर्ज की जाती है, जहां से एक महीने के बाद उन्हें कार के लिए पासपोर्ट या फॉर्म में स्थानांतरित नहीं किया जाता है।

जिन संगठनों के पास मशीनें हैं, उन्हें रखरखाव प्रणाली गतिविधियों की पूरी श्रृंखला प्रदान करनी होगी

संविदात्मक संबंधों के आधार पर अपने स्वयं के ठिकानों (मरम्मत कारखानों, मरम्मत की दुकानों, निर्माण मशीनरी की मरम्मत के लिए मोबाइल तकनीकी रखरखाव उपकरण, आदि) और तीसरे पक्ष के संगठनों के उद्यमों का उपयोग करना। मशीनों के रखरखाव और मरम्मत का लेखांकन और नियंत्रण, जिन संगठनों की बैलेंस शीट पर मशीनें स्थित हैं, उन्हें व्यवस्थित रूप से उनके संचालन समय और रखरखाव और मरम्मत के लिए किए गए उपायों को फॉर्म (पासपोर्ट) में निर्दिष्ट सीमा तक रिकॉर्ड करना आवश्यक है। मशीनें, संरचना और -° के साथ जो OST 22-10-75 द्वारा विनियमित हैं।

मीटर से सुसज्जित मशीनों का संचालन समय उनकी रीडिंग से निर्धारित होता है, बिना मीटर वाली मशीनों का संचालन समय शिफ्ट टाइम अकाउंटिंग डेटा द्वारा निर्धारित होता है, जिसे इंट्रा-शिफ्ट उपयोग गुणांक का उपयोग करके समायोजित किया जाता है।

इंट्रा-शिफ्ट उपयोग गुणांक समय चूक अवलोकनों या एक विशेष तकनीक द्वारा निर्धारित किया जाता है।

फोर्कलिफ्टों का ईंधन भरना और स्नेहन। फोर्कलिफ्ट का संचालन करते समय, केवल उन्हीं प्रकार के तेल, स्नेहक और ईंधन का उपयोग करें जो ऑपरेटिंग मैनुअल में अनुशंसित हैं। अन्य प्रकार के ईंधन और स्नेहक का उपयोग नहीं किया जा सकता है।

मशीनों की विश्वसनीयता और स्थायित्व काफी हद तक असेंबली इकाइयों के समय पर और उच्च गुणवत्ता वाले स्नेहन पर निर्भर करती है। समय पर स्नेहन के साथ, भागों का घिसाव काफी कम हो जाता है। लोडर स्नेहन को आमतौर पर नियमित रखरखाव के साथ जोड़ा जाता है।

तरल स्नेहक को हाइड्रोलिक प्रणाली के क्रैंककेस और तेल टैंक में डाला जाता है। क्रैंककेस में तेल के स्तर की समय-समय पर नियंत्रण या तेल भरने वाले छेद के निचले किनारे पर और बक्से में - तेल संकेतक रॉड के निशान पर निगरानी की जानी चाहिए।

मशीन को रोकने के तुरंत बाद तरल स्नेहक को प्रतिस्थापित किया जाना चाहिए, जब इकाइयां गर्म हो जाएं; आवधिक रखरखाव और स्नेहन चार्ट में निर्दिष्ट समय सीमा के भीतर असेंबली इकाइयों और हाइड्रोलिक सिस्टम के क्रैंककेस को फ्लश करना सबसे पहले आवश्यक है।

ग्रीस स्नेहक का उपयोग सिरिंज का उपयोग करके असेंबली इकाइयों और फोर्कलिफ्ट के हिस्सों को चिकनाई करने या असेंबली के दौरान मैन्युअल रूप से स्नेहक भरने के लिए किया जाता है। स्नेहन से पहले, ग्रीस निपल्स, प्लग आदि से गंदगी को सावधानीपूर्वक हटा दें ताकि इसे तंत्र में जाने से रोका जा सके।

स्नेहक को लीवर-प्लंजर सिरिंज से तब तक दबाया जाता है जब तक कि चिकनाईयुक्त असेंबली इकाई के हिस्सों के जोड़ों से स्नेहक बाहर न निकल जाए।

सिरिंज को समय-समय पर अलग किया जाना चाहिए और मिट्टी के तेल या डीजल ईंधन में अच्छी तरह से धोया जाना चाहिए। सिरिंज को विभिन्न प्रकार के स्नेहक से भरने से पहले ऐसा करने की भी सिफारिश की जाती है।

लोडर को स्नेहन चार्ट के अनुसार चिकनाई दी जानी चाहिए। इंजनों को लुब्रिकेट करते समय, ट्रैक्टरों और ट्रैक्टरों के लिए ऑपरेटिंग निर्देशों के अनुसार, बेस ट्रैक्टरों और ट्रैक्टर इकाइयों के इंजन, और रनिंग सिस्टम और अन्य असेंबली इकाइयों के लिए ऑपरेटिंग निर्देशों का पालन करना आवश्यक है।

जैसा कि आप जानते हैं, किसी भी मशीन को समय पर नियमित रखरखाव की आवश्यकता होती है। विशेष उपकरण, विशेष रूप से लोडर, यहां कोई अपवाद नहीं हैं।

लोडर और विशेष प्रयोजन उपकरण सामान्य रूप से महत्वपूर्ण घटकों की एक पूरी प्रणाली हैं जो एक दूसरे के साथ बातचीत करते हैं, और यदि उनमें से कम से कम एक विफल हो जाता है, तो यह पूरे सिस्टम के शेष घटकों के टूटने का कारण बन सकता है। एक नियम के रूप में, यदि आप उपकरण की समय पर तकनीकी देखभाल का सहारा नहीं लेते हैं, तो इसके सभी मुख्य घटक बहुत तेजी से खराब हो जाते हैं, कभी-कभी ऐसे उपकरण खरीदने पर खर्च की गई लागत की भरपाई भी नहीं होती है। फोर्कलिफ्टों का निर्बाध संचालन कैसे सुनिश्चित करें और उपकरणों की सेवा जीवन का विस्तार कैसे करें? हम इसके बारे में नीचे बात करेंगे.

आज, यह बिल्कुल भी असामान्य नहीं है कि विशेष उपकरणों के बेईमान विक्रेता और निर्माता न केवल समय पर सेवा से बचने के लिए, बल्कि प्रतिस्थापन भागों पर बचत करने के लिए भी लगातार कोशिश कर रहे हैं, उपभोक्ताओं को निम्न-गुणवत्ता की पेशकश कर रहे हैं, दूसरे शब्दों में, मूल उपभोग्य वस्तुएं नहीं। ऐसी स्थितियों में यह स्वाभाविक है कि लोडर समय-समय पर खराब होने लगते हैं और ऐसा तब भी होता है जब उपकरण शुरू में उत्कृष्ट स्थिति में हो। लोडर, अटैचमेंट, मुख्य उपकरण नियंत्रण प्रणाली और यहां तक कि इंजन के असामयिक रखरखाव के कारण इंजन भी विफल हो सकता है।

आप यह सुनिश्चित करने के लिए क्या कर सकते हैं कि आपका उपकरण बिना किसी खराबी या महंगी मरम्मत के लंबे समय तक चले?

अपने स्वयं के मरम्मत करने वालों के साथ-साथ विशेष उपकरण भी रखें जो फोर्कलिफ्ट के रखरखाव और सर्विसिंग के लिए आवश्यक हों। यदि लोडरों का बेड़ा छोटा है, तो कई लोग कहेंगे कि उपकरणों की देखभाल के लिए अलग-अलग श्रमिकों को रखना और अतिरिक्त उपकरण खरीदना महंगा होगा। जिस तरीके से है वो। इस मामले में, एक विशेष कंपनी के साथ एक समझौता करना सबसे अच्छा है, जो बाद में उपकरण के लिए सेवा प्रदान करेगी।

आधुनिक सेवा कंपनियाँ फोर्कलिफ्ट की सर्विसिंग करते समय कई महत्वपूर्ण समस्याओं को हल करने में सक्षम हैं। वे न केवल मशीनों का समय पर निदान करते हैं, बल्कि प्रारंभिक चरण में भविष्य की समस्याओं की पहचान करने में भी सक्षम होते हैं, यानी निकट भविष्य में उत्पन्न होने वाली समस्याएं और सभी उपकरण घटकों को पेशेवर रूप से स्थापित करके, समय पर मरम्मत कार्य या प्रतिस्थापन करके उन्हें तुरंत खत्म कर देते हैं। उपभोज्य. अन्य बातों के अलावा, ऐसे केंद्रों में, एक नियम के रूप में, फोर्कलिफ्ट के मालिकों को मशीनों और उनके अनुलग्नकों के सही संचालन पर मुफ्त परामर्श दिया जाता है, जिससे उन्हें कई प्रकार की खराबी से बचने की अनुमति मिलती है और साथ ही साथ उत्पादकता भी बढ़ती है। उपकरण और उसके रखरखाव की लागत कम करें।

आज पेशेवरों की सेवाओं के लिए भी लागत की आवश्यकता होती है, हालांकि, जैसा कि अभ्यास से पता चलता है, ये लागत हमेशा भुगतान करती हैं, और इसलिए, फोर्कलिफ्ट के लिए उच्च-गुणवत्ता, समय पर सेवा प्राप्त करने से, उनके मालिक को कुछ भी नहीं खोता है, केवल विश्वसनीय और स्थिर रूप से काम करने वाली मशीनें प्राप्त होती हैं। गैरेज।

ध्यान! ऐसे भी समय होते हैं जब सेवा केंद्र के विशेषज्ञों द्वारा कुछ हिस्सों या उपभोग्य सामग्रियों का प्रतिस्थापन नि:शुल्क किया जाता है। यह जानने के लिए कि विशेष केंद्रों के कर्मचारी किस प्रकार की मरम्मत मुफ्त में कर सकते हैं, फोर्कलिफ्ट के मालिक के लिए ऐसे उपकरण बेचने वाली कंपनी की अनुबंध शर्तों और वारंटी दायित्वों का सावधानीपूर्वक अध्ययन करना महत्वपूर्ण है। यदि लोडर निर्माता द्वारा अनुशंसित सभी शर्तों के अनुरूप और अनुपालन में संचालित किए गए थे, लेकिन निर्माता की गलती के कारण अंततः कुछ खराबी आ गई, तो उनकी मरम्मत सेवा केंद्र पर नि:शुल्क की जाएगी।

फोर्कलिफ्ट रखरखाव के प्रकार

यह जानने योग्य है कि निर्माता और फोर्कलिफ्ट के प्रकार के आधार पर, निर्धारित रखरखाव गतिविधियों का क्रम थोड़ा भिन्न हो सकता है। यहां सब कुछ निर्भर करेगा, सबसे पहले, उपकरण निर्माता की सिफारिशों पर। इस बीच, एक नियम के रूप में, सभी मामलों में कई प्रकार के रखरखाव अपरिवर्तित रहते हैं। यह:

उपकरण का शिफ्ट रखरखाव;

- फोर्कलिफ्टों का निर्धारित रखरखाव;

- मौसमी वाहन रखरखाव;

- भंडारण की अवधि के लिए रखते समय विशेष उपकरणों का रखरखाव;

- फोर्कलिफ्टों को दीर्घकालिक भंडारण से हटाते समय उनका रखरखाव।

लोडिंग और अनलोडिंग उपकरणों का शिफ्ट रखरखाव।

इस तरह के रखरखाव की आवृत्ति 8 से 10 इंजन घंटे तक होती है, यानी हर बार एक कार्य दिवस के बाद। इस तरह के उपकरण का रखरखाव ऑपरेटर द्वारा स्वयं किया जाता है और इसमें लोडर का निरीक्षण करना (बाहरी क्षति की जांच करना, मशीन और उसके ऑपरेटिंग घटकों की सामान्य स्थिति की जांच करना) और संचालन की अगली अवधि के लिए उपकरण तैयार करना शामिल है।

यदि, लोडर की शिफ्ट जांच करते समय, ऑपरेटर को लीक, ईंधन की कमी या किसी अन्य विसंगति का पता चलता है, तो उसे लोडर पर अगला काम शुरू करने से पहले तुरंत उन्हें खत्म करना होगा।

काम शुरू करने से पहले, इंजन को गर्म करने के तुरंत बाद, ऑपरेटर को प्रतिदिन कार्यक्षमता की जांच करनी चाहिए:

- मापन उपकरण;

- लोडर चेसिस;

- उपकरण जो उपभोग्य सामग्रियों को नियंत्रित करते हैं;

- संलग्नक;

- हाइड्रोलिक प्रणाली;

- ब्रेक प्रणाली;

- स्टीयरिंग।

काम पूरा होने और लोडर को गैरेज में रखे जाने के बाद, उपकरण पर काम करने वाला विशेषज्ञ मशीन का निरीक्षण करने, उसे मलबे से साफ करने, किसी भी पाए गए दोष को खत्म करने और उपकरण के सभी मुख्य घटकों को चिकनाई करने के लिए बाध्य है।

फोर्कलिफ्टों का अनुसूचित रखरखाव।

ऐसे रखरखाव के कई प्रकार हैं:

- TO-1;

- प्रति-2.

इस तरह के रखरखाव का पहला विकल्प उपकरण के संचालन के लगभग 100 घंटे के बाद और दूसरा 500 घंटे के बाद किया जाता है।

लोडर का निर्धारित रखरखाव प्रक्रिया में उपकरण पर काम करने वाले ऑपरेटर की भागीदारी के साथ विशेषज्ञों द्वारा किया जाता है। मासिक रखरखाव-1 में शामिल हैं:

- अतिरिक्त इंजन जाँच और ट्यूनिंग;

- लोडर के अटैचमेंट और चेसिस की जाँच करना;

- उपकरण पर उपलब्ध सभी फास्टनिंग कनेक्शनों की जाँच करना;

- पाइपलाइन कनेक्शन की जाँच करना;

- ब्रेक सिस्टम, स्टीयरिंग और क्लच घटकों की जाँच करना;

- ईंधन फिल्टर से किसी भी तलछट को हटा दें।

जहां तक TO-2 का सवाल है, इसमें TO-1 जैसी ही कार्रवाइयों का एक सेट शामिल है, साथ ही:

- लोडर की विद्युत तारों में रुकावटों का निरीक्षण और साफ़ करना;

- स्पार्क प्लग की सफाई और जाँच;

- कार्बोरेटर की सफाई और समायोजन;

- वाल्वों और पुशर्स के बीच रुकावटों को साफ़ करना;

- असर समायोजन;

- तरल उपभोग्य सामग्रियों (तेल और अन्य स्नेहक) का प्रतिस्थापन;

- फिल्टर और ईंधन प्रणाली नाबदान को धोना;

- हाइड्रोलिक प्रणाली की जाँच और समायोजन;

- जनरेटर ब्रश का निरीक्षण;

- कलेक्टर निरीक्षण;

- बैटरी टर्मिनलों की सफाई;

- ब्रेक सिस्टम का निरीक्षण और परीक्षण;

- श्रृंखला तंत्र में सटीक तनाव स्थापित करना;

- स्टीयरिंग समायोजन;

- उन स्थानों पर सभी बोल्ट और नट कनेक्शन की जाँच करना जहाँ तंत्र के मुख्य घटक जुड़े हुए हैं।

फोर्कलिफ्टों का मौसमी रखरखाव।

फोर्कलिफ्ट का मौसमी रखरखाव हर 12 महीने में दो बार होता है, एक नियम के रूप में, सर्दी से गर्मी और गर्मी से सर्दी के मौसम में संक्रमण के दौरान, यानी शरद ऋतु और वसंत में।

मौसमी रखरखाव में ऊपर वर्णित सभी गतिविधियाँ शामिल हैं, और उनके अतिरिक्त:

- शीतलन प्रणाली को फ्लश करना;

- लोडर की ईंधन लाइनों और ईंधन टैंक को फ्लश करना;

- शीतलन प्रणाली में द्रव को बदलना या फिर से भरना;

- कार्यशील तरल पदार्थ और स्नेहक का पूर्ण परिवर्तन;

- इलेक्ट्रोलाइट घनत्व का नियंत्रण;

- हैंड ब्रेक सिस्टम का स्नेहन।

भंडारण के दौरान फोर्कलिफ्टों का रखरखाव।

उपकरण को भंडारण में रखते समय रखरखाव में निम्नलिखित गतिविधियाँ शामिल हैं:

- लोडर के भंडारण स्थान पर धुलाई, सुखाना और डिलीवरी;

- गंदगी और कार्गो अवशेषों से सफाई उपकरण;

- लोडर की तकनीकी स्थिति का आकलन करना और, यदि आवश्यक हो, दृश्य दोषों को दूर करना;

- पेंटवर्क की जांच करना और, यदि चिप्स और खरोंच पाए जाते हैं, तो उन्हें हटाना;

- हाइड्रोलिक प्रणाली के मुख्य घटकों की जकड़न की जाँच करना;

- टिका, लोडर के अप्रकाशित हिस्सों, सभी थ्रेडेड जोड़ों, उपकरणों की रगड़ और उभरी हुई सतहों को नमी और धूल से बचाने के लिए एक विशेष स्नेहक के साथ डीग्रीज़िंग और कोटिंग;

- गैरेज में लोडर के सही स्थान की निगरानी करना;

- उपकरण पूर्णता की जाँच करना।

उपकरणों का भंडारण करते समय, रखरखाव घर के अंदर भंडारण के हर दो महीने में किया जाना चाहिए और यदि लोडर को खुले क्षेत्र में, दूसरे शब्दों में, सड़क पर संग्रहीत किया जाता है, तो हर महीने रखरखाव किया जाना चाहिए।

भंडारण से निकालते समय उपकरण की लोडिंग और अनलोडिंग का रखरखाव।

जब उपकरण को भंडारण के बाद काम पर वापस जाने की आवश्यकता होती है, तो ऑपरेटर इसे इस काम के लिए तैयार करने के लिए बाध्य है, और इसके लिए वह:

- लोडर के भंडारण से पहले हटाए गए अनुलग्नकों को स्थापित करता है;

- सभी विशेष उपकरणों की अतिरिक्त असेंबली करता है;

- मौजूदा उपकरणों का समायोजन करता है।

लोडिंग एवं अनलोडिंग मशीनों की मरम्मत के प्रकार।

किसी भी अन्य मामले की तरह, फोर्कलिफ्ट की सर्विसिंग करते समय, मरम्मत को आमतौर पर 2 प्रकारों में विभाजित किया जाता है:

- पूंजी (उपकरण को कार्यशील स्थिति में लाना जब इस कार्य के लिए महत्वपूर्ण घटक पूरी तरह से खराब हो जाएं);

- वर्तमान (निर्धारित मरम्मत के बाद लोडर का संचालन सुनिश्चित करता है)।

फोर्कलिफ्ट की मरम्मत और रखरखाव करते समय सुरक्षा सावधानियां।

- किसी भी परिस्थिति में ऐसे व्यक्तियों को फोर्कलिफ्ट की मरम्मत और रखरखाव की अनुमति नहीं दी जानी चाहिए जिनके पास विशेष मशीनों के साथ काम करने में विशेष ज्ञान और कौशल नहीं है, साथ ही सुरक्षा सावधानियों का ज्ञान नहीं है।

- फोर्कलिफ्ट की सेवा और मरम्मत के दौरान, आपको उपकरण के इंजन को चालू नहीं छोड़ना चाहिए।

- उपकरण की मरम्मत करते समय, कांटे या अन्य अनुलग्नक निचली स्थिति में होने चाहिए, और लोडर को स्वयं हैंडब्रेक और पहले गियर में सेट किया जाना चाहिए।

- ऊंचे जैक या जैक वाले उपकरणों की मरम्मत करना निषिद्ध है।

- उपकरण पुलों और संचालन की मरम्मत से पहले, बाल्टी बीम के नीचे समर्थन होना चाहिए।

- जब टायरों में हवा हो तो उन्हें न हटाएं।

- बैटरी का निरीक्षण करते समय, आपको यह सुनिश्चित करना चाहिए कि इलेक्ट्रोलाइट आपकी त्वचा या आंखों के संपर्क में न आए। इससे जलन हो सकती है.

- सबसे पहले, इलेक्ट्रोलाइट तैयार करते समय, पानी डाला जाता है, और फिर एसिड; इस मामले में, उल्टे क्रम में तरल पदार्थ डालना सुरक्षा सावधानियों द्वारा निषिद्ध है।

लोडर के रखरखाव और मरम्मत कार्य की अनुसूची की योजना उपकरण के मालिक द्वारा एक विशिष्ट मॉडल और लोडर के प्रकार के लिए निर्माता के निर्देशों के आधार पर बनाई जाती है।

अन्य बातों के अलावा, लोडिंग और अनलोडिंग मशीनों की रखरखाव अवधि उपकरण के वास्तविक परिचालन समय के आधार पर निर्धारित की जा सकती है। इन आंकड़ों को लोडर में स्थापित विशेष मीटरों की रीडिंग के अनुसार या एक विशेष लॉग के अनुसार सत्यापित किया जाता है, जिसे इंजन घंटों में विशेष वाहनों के परिचालन घंटों का रिकॉर्ड रखना चाहिए।

फोर्कलिफ्टों की समय पर सर्विसिंग से उनके मालिकों को गंभीर खराबी से बचने की अनुमति मिलती है और, तदनुसार, यथासंभव लंबे समय तक मशीनों की बड़ी मरम्मत होती है। इसके अलावा, समय पर किए गए ये उपाय काम में उपयोग किए जाने वाले उपकरणों और अनुलग्नकों की सेवा जीवन को बढ़ाना संभव बनाते हैं।